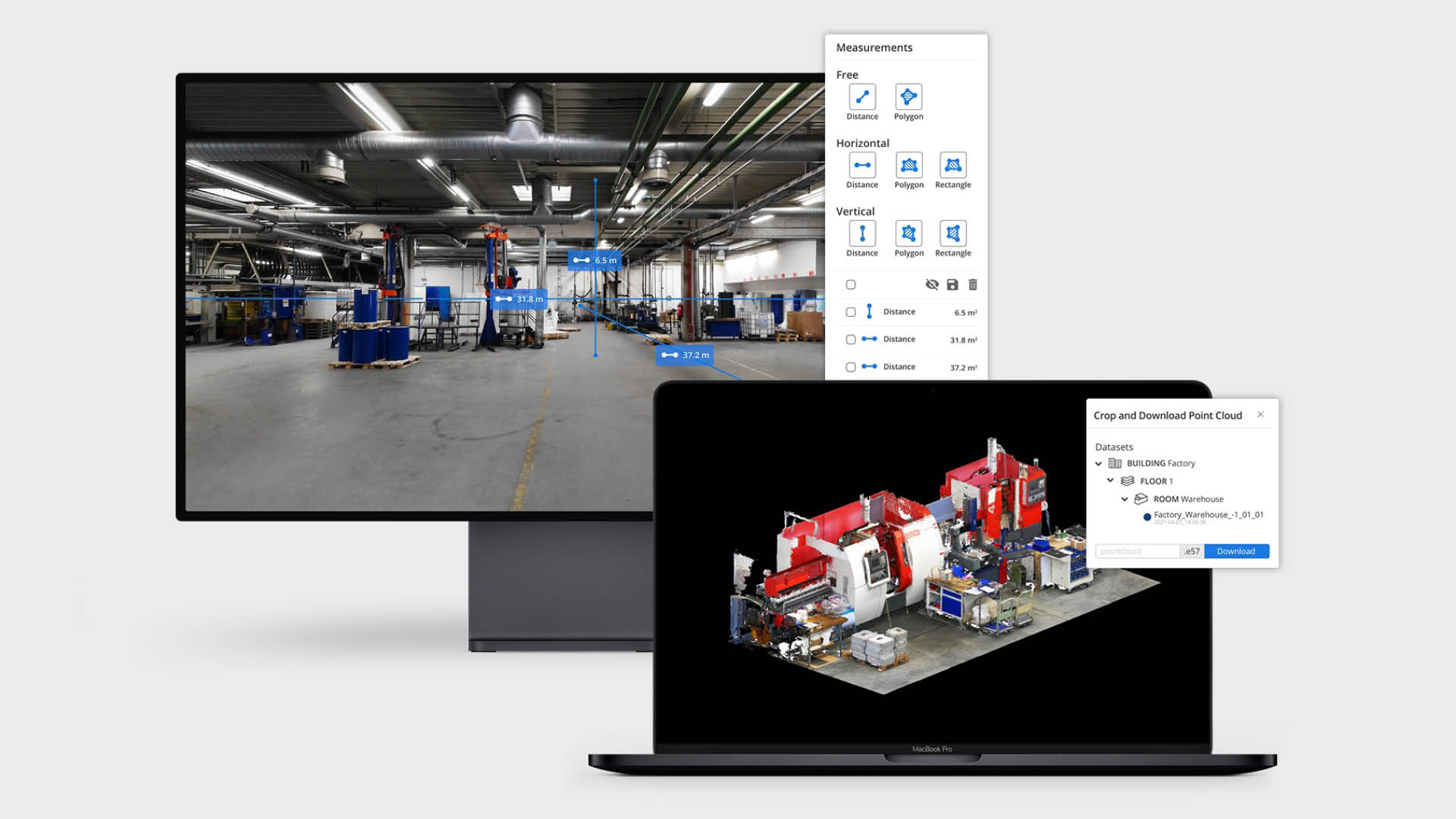

Ausgerollt über mehrere Standorte weltweit, eine visuelle Benutzeroberfläche NavVis IVION Enterprise leistet einen wesentlichen Beitrag zu den operativen Margen.

Geräte des Internets der Dinge (IoT) spielen in industriellen Umgebungen eine immer wichtigere Rolle. Die Daten, die sie liefern, helfen uns, intelligente Entscheidungen über den Status der Produktionslinie, den Betrieb und unzählige Optimierungen zur Steigerung der betrieblichen Effizienz zu treffen.

In einer modernen Produktionsanlage werden mehrere Echtzeitdatenströme nicht nur von IoT-Sensoren, sondern auch von Kameras, speicherprogrammierbaren Steuerungen (SPS) und Fertigungssteuerungssystemen (MES) erzeugt.

Durch das Sammeln und Analysieren dieser Informationen aus verschiedenen Quellen können Betriebsleiter auf lokaler oder globaler Ebene die vorausschauende Fehlerberichterstattung in ihren Fabriken besser optimieren und so die Produktivität steigern und gleichzeitig die Wartungskosten und die Zeit bis zur Problemlösung senken.

Der Status quo bei IoT-Datenerfassung - und wo es noch Probleme gibt

Wie funktionieren diese Sensoren also in der Praxis? IoT-Geräte werden oft unauffällig installiert und sind für das Personal in der Fabrikhalle nicht direkt zugänglich.

Die Dashboards, mit denen IoT- und Anlagendaten untersucht werden, haben jedoch ein eklatantes Problem, und das betrifft räumliche Intelligenz. Sie enthalten nicht genügend Informationen über den Kontext und den Standort von Maschinen, Produktionslinien oder Prozessen. Mit anderen Worten: Es gibt keine greifbare Verbindung zwischen den gesammelten Daten und der physischen Umgebung, in der sie sich befinden.

Eine weitere Herausforderung ist die Komplexität. Das Planen, Verwalten und Analysieren eines Datenbergs in Echtzeit ist eine komplizierte Aufgabe, die in der Regel auf Fachpersonal beschränkt ist. Die Führungsebene hat keinen Überblick über die Prozesse in der Fabrik, was die Erkennung und Kommunikation eines Problems erschwert.

Was noch? Wenn Daten über mehrere Plattformen ohne Berücksichtigung der Interoperabilität bereitgestellt werden, sind die einzelnen Informationen praktisch isoliert. Es ist nicht gänzlich unmöglich, die Punkte zu verknüpfen und Beobachtungen zu machen, aber die Informationsbeschaffung und -analyse dauert viel länger als nötig.

Auch hier macht sich das Fehlen eines räumlichen Kontexts bemerkbar. Wie sollen die Daten kategorisiert und sortiert werden, wenn wir nicht intuitiv erkennen können, woher sie in der Fabrikhalle oder in der Fertigungshalle stammen? Wenn wir nicht wissen, woher diese verschiedenen Datenquellen stammen, übersehen wir möglicherweise, wie sie sich gegenseitig beeinflussen und zueinander in Beziehung stehen.

Die Lösung: Räumlicher Kontext

Die Antwort ist die Ergänzung des IoT (und anderer intelligenter Geräte, die in Produktionsanlagen installiert sind) durch Positionsdaten. Ein Dashboard mit einer visuellen Schnittstelle, die räumliche Intelligenz enthält, kann einen einheitlichen Datenstrom mit mehreren Granularitätsebenen darstellen, der vom Produktionsnetzwerk oder der einzelnen Anlage bis hinunter zur Werkshalle oder der Maschine selbst reicht.

Produktionsplaner und Facility Manager können auf Leistungsdaten zugreifen und Bereiche und Prozesse identifizieren, die in Echtzeit im Kontext der Fabrikfläche verbessert werden können. Und diese Erkenntnisse müssen nicht auf eine Handvoll Mitarbeiter beschränkt sein, sondern können jedem Fabrikarbeiter zur Verfügung gestellt werden, um das Verständnis und die Effizienz zu verbessern.

Mit NavVis IVION Enterprise können Sie z. B. grundlegende Befehle und Kontrollen direkt ausführen. Außerdem können Sie die Leistung ähnlicher Bereiche in verschiedenen Produktionsstätten vergleichen und so Gemeinsamkeiten und Verbesserungsmöglichkeiten aufzeigen. Sie können sogar ein "Benchmark"-Layout mit der besten Leistung erstellen und dieses als Grundlage für die Einrichtung einer neuen Fabrik oder Produktionslinie verwenden.

Fazit

Zusammenfassend lässt sich sagen, dass Betriebsleiter durch die Hinzufügung des räumlichen Kontexts zu IoT-Sensoren und dergleichen in die Lage versetzt werden, bessere Entscheidungen zu treffen. Das räumliche Bewusstsein unterstützt Planung, Management und Analyse.

Aufgaben wie die vorausschauende Wartung werden durch ein besseres Verständnis der Umweltbedingungen verbessert. Weitere Vorteile könnten eine Verringerung der Ausfallzeiten sowie eine Steigerung der Anlagennutzung und Produktivität sein. Die Standards werden im gesamten Produktionsnetz angehoben, ohne dass der Aufwand für die Koordinierung über Standorte, Zeitzonen und Länder hinweg zunimmt.

Eine visuelle Schnittstelle, die weltweit an mehreren Standorten eingeführt wird und von NavVis IVION Enterprise betriebene visuelle Schnittstelle einen wesentlichen Beitrag zu den Betriebsmargen leisten.

Würden Sie gerne mehr über die NavVis digitale Fabrik Lösung erfahren? Setzen Sie sich mit uns in Verbindung, um weitere Informationen zu erhalten, oder laden Sie unseren kostenlosen Leitfaden für die ersten Schritte bei der Implementierung von digitale Fabrik herunter.