Hier sind sechs Beispiele dafür, wie die NavVis digitale Fabrik Lösung ein globales Fertigungsnetzwerk ankurbeln kann, indem sie Fachleute in den Bereichen Lieferkette, Technik und Betrieb unterstützt.

Das Versprechen der NavVis digitale Fabrik Lösung ist ein aktuelles digitaler Zwilling Ihrer Produktionsanlagen, das die Effektivität Ihrer Planung und Abläufe revolutionieren wird.

Mit einem globalen Scanservice, der Ihr gesamtes Produktionsnetzwerk schnell erfasst, können Sie schnell und präzise eine Ist-Dokumentation erstellen. Und dank des Fernzugriffs auf die Fabrik, der allen Beteiligten über eine benutzerfreundliche Weboberfläche die notwendigen Informationen liefert, können Sie immer gleich die richtigen Entscheidungen treffen.

Nachfolgend sind sechs hochwertige Anwendungsfälle für NavVis Technologie in der digitale Fabrik - Sie reichen von der Verlagerung von Anlagen über 5S und Gemba Walks, Layout- und Fließbandplanung bis hin zum Austausch bewährter Verfahren - mit Links zu weiteren Informationen.

1. Verlagerung der Ausrüstung

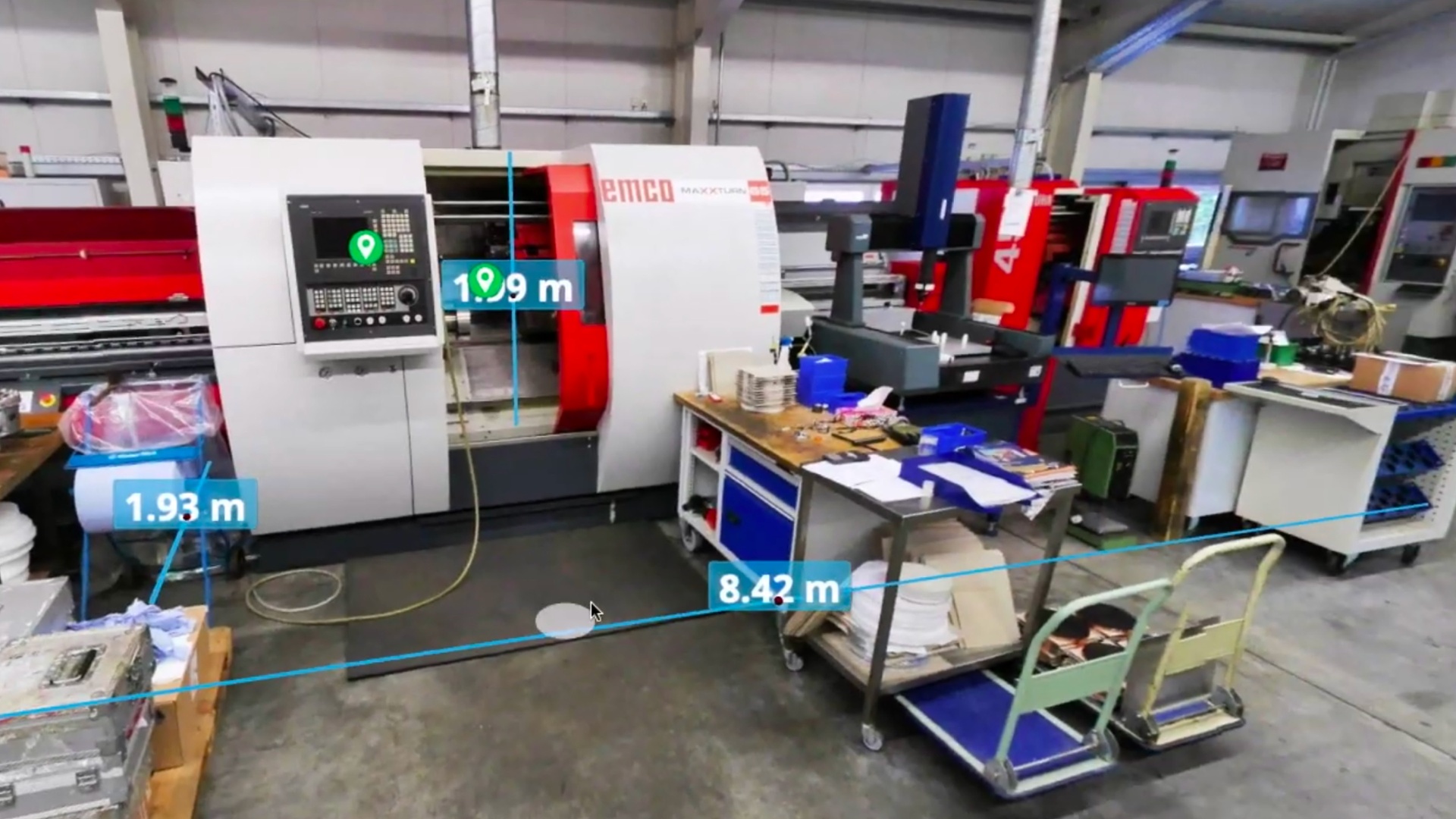

Um Ressourcen innerhalb eines globalen Netzwerks zu verlagern, bewertet ein zentrales Planungsteam häufig seinen gesamten Maschinenpark, z. B. große schwere Maschinen und Montagelinien. Die von ihnen gelieferten Informationen fließen in die Logistik des Transports, der Organisation und der Installation solcher Anlagen ein.

Aus diesem Grund benötigen die Planer aktuelle CAD (computergestütztes Design) Daten sowohl des Spenderwerks als auch des Empfängers. Außerdem benötigen sie Zugang zu den neuesten Unterlagen und Bewertungen über den Zustand der Ausrüstung. Und wenn die Anlage demontiert ist, muss man wissen, wie man sie am Zielort wieder zusammenbaut!

An dieser Stelle kommt die NavVis digitale Fabrik Lösung auf den Plan. Mit NavVis IVION Enterprise, einer 3D-Visualisierungssoftware, auf die von jedem Standard-Webbrowser aus zugegriffen werden kann, verfügen Fabrikplaner über ein leistungsstarkes, einfach zu bedienendes Werkzeug zur Organisation ihrer Montagelinien und zur Installation von Anlagen.

Mehr über die Verlagerung von Ausrüstung.

2. Layout und Fließbandplanung

Unter Layout- und Fließbandplanung versteht man die Anordnung aller Geräte, Maschinen und Einrichtungsgegenstände innerhalb eines Gebäudes entsprechend den Leistungszielen eines Unternehmens. In der Regel unterteilt eine zentrale Fabriklayout oder Fließbandplanungsabteilung - oder eine Abteilung für Wirtschaftsingenieurwesen - die Aufgabe in Konzeption, Detailplanung und Ausführung.

NavVis IVION Enterprise ermöglicht es allen Beteiligten, verschiedene Layouts virtuell zu inspizieren und effizienter miteinander zu kommunizieren. Manager und Teams können Standorte aus der Ferne besuchen, um Maschinen, Werkzeuge und sogar ganze Fabriklayouts zu verstehen. So können sie schnell qualifizierte Entscheidungen treffen, ohne vor Ort sein zu müssen, und gleichzeitig erhebliche Einsparungen bei Reisezeit und -kosten erzielen.

Mehr über Layout und Fließbandplanung.

3. Globale Produktionsabläufe

Wenn Sie in Ihrem Unternehmen eine größere Flexibilität in der Produktion anstreben, ganz zu schweigen von einer schnellen Optimierung Ihres globalen Produktionsnetzwerks, dann sind Sie hier genau richtig NavVis IVION Unternehmen.

NavVis IVION Enterprise ermöglicht es globalen Betriebsleitern und ihren Teams, mehrere Produktionsstandorte auf der ganzen Welt virtuell zu inspizieren und zu vergleichen, und zwar über einen Webbrowser.

Sie müssen nicht mehr so oft anreisen. Sie können einen Standort aus der Ferne besuchen, um sich ein umfassendes Bild von Maschinen, Werkzeugen und sogar ganzen Fabrikanlagen zu machen.

Mit dem vollständigen Überblick sind Teams in der Lage, schnell und sicher qualifizierte Entscheidungen zu treffen, die auf eine erhebliche Steigerung von Produktivität, Effizienz und Rentabilität abzielen.

Mehr über die globale Produktionstätigkeit.

4. 5S und Gemba Walks

NavVis IVION Go ist eine unentbehrliche mobile Anwendung für einen 5S- oder Gemba-Walk, die Produktionsleiter bei ihren Besuchen an dem Ort begleitet, an dem Werte geschaffen werden. Nachdem er sich in der Anlage lokalisiert hat, kann der Manager den aktuellen Stand der Produktion an seiner Position über Points of Interest sowie Daten aus früheren Rundgängen und aktuell offene Aufgaben schnell überprüfen.

Neue Erkenntnisse lassen sich mit wenigen Klicks auf dem Smartphone oder Tablet dokumentieren; sie erstellen einfach eine kategorisierte POI und fügen relevante Informationen hinzu, wie den Namen der Person, die den Bericht einreicht, eine Beschreibung des Prozesses, den Standort in der Fabrik und unterstützende Bilder.

Points of Interest (POIs) können auch schnell und einfach an Kollegen gesendet werden, indem die Standardmethoden für die Freigabe von einem Smart Device verwendet werden. Der Zugriff auf diese POIs kann von NavVis IVION Enterprise abgerufen werden, wo Fachleute in den Bereichen globale Lieferkette, Technik und Betrieb mit Hilfe zuverlässiger, detaillierter Visualisierungen ihrer Fabriken und Produktionsanlagen sichere Entscheidungen treffen können.

5. Austausch bewährter Praktiken

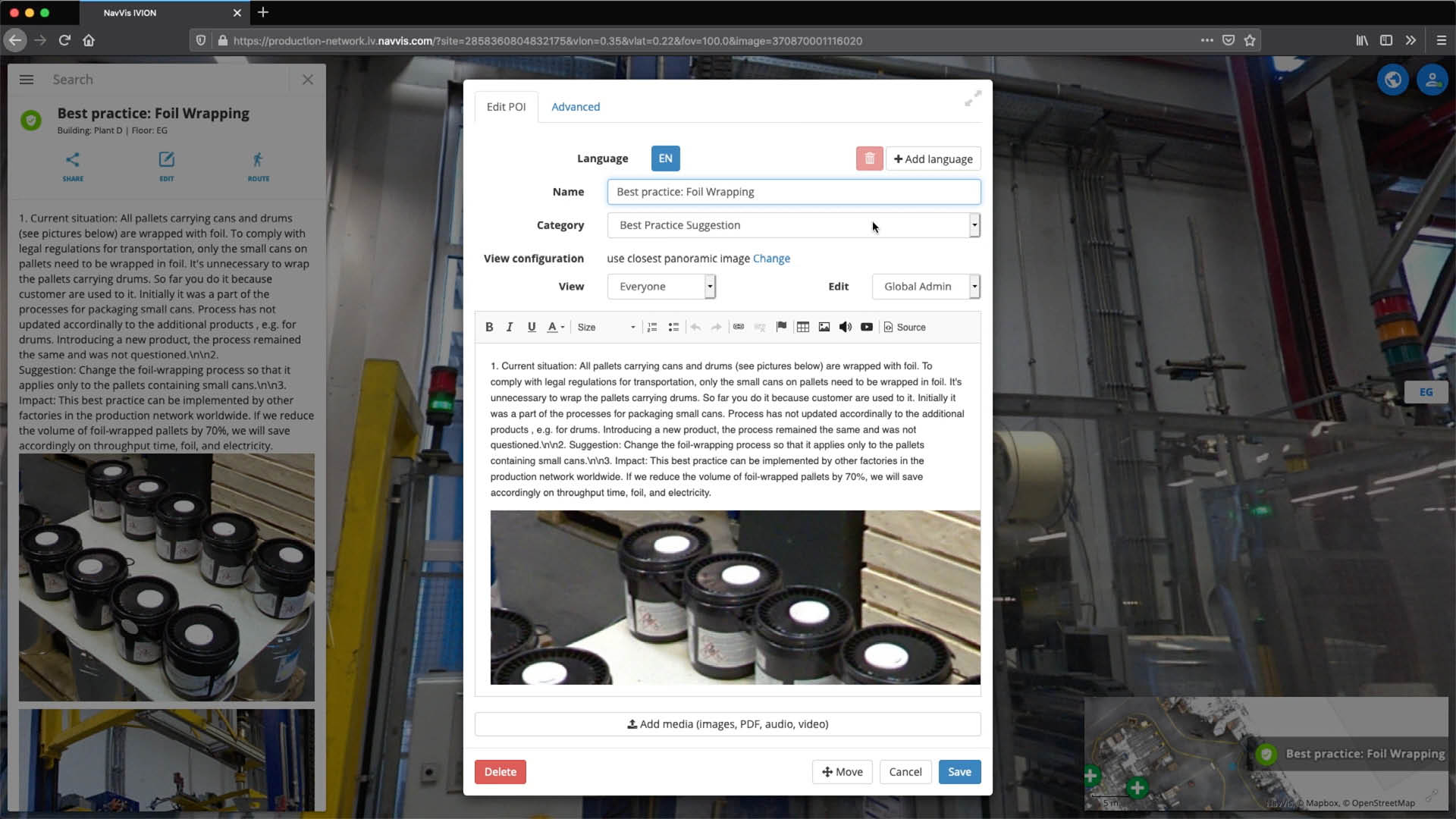

Die Verantwortung für die Dokumentation einer bewährten Praxis liegt bei den Managern für kontinuierliche Verbesserung (CI). In dieser Funktion übermittelt ein lokaler CI-Manager nicht nur die Best Practices seiner Einrichtung an die Zentrale, sondern er bewertet auch, ob die von der Zentrale mitgeteilten Best Practices in seiner eigenen Einrichtung umgesetzt werden können.

Weiter oben in der Kette müssen die zentralen CI-Teams die Ideen und Vorschläge für bewährte Verfahren bewerten, die ihnen von mehreren Standorten vorgelegt werden. Wenn sie praktikabel sind, stellt das Team sie anderen Fabriken zur Verfügung und bietet Unterstützung bei der Umsetzung.

NavVis IVION Enterprise und NavVis IVION Go sind ein einzigartiges Paar visueller Werkzeuge, die es jedem in der Werkstatt ermöglichen, neue Ideen in ihrem räumlichen Kontext zu präsentieren. Ein CI-Manager kann schnell Best-Practice-Initiativen mit einer URL teilen, die leicht zugänglich, verständlich und umsetzbar ist, und sicher sein, dass die Empfänger alle Informationen haben, die sie für eine ordnungsgemäße Überprüfung benötigen.

Das Hinzufügen eines räumlichen Kontexts rationalisiert die Kommunikation von Ideen und verbessert die Übernahme von Best Practices im gesamten globalen Produktionsnetzwerk. Dies führt auch zu einer stärkeren Standardisierung, zusätzlichen Kosteneinsparungen und weltweiten Verbesserungen der Produktqualität.

Mehr über den Austausch bewährter Praktiken.

6. Visuell interfaces

Dieser Anwendungsfall von digitale Fabrik besteht darin, das Internet der Dinge (IoT) und andere in Produktionsanlagen installierte intelligente Geräte mit Positionsdaten zu ergänzen. Ein Dashboard mit einer visuellen Schnittstelle, die räumliche Intelligenz enthält, kann einen einheitlichen Datenstrom mit mehreren Granularitätsebenen darstellen, der vom Produktionsnetzwerk oder der einzelnen Anlage bis hinunter zur Werkshalle oder der Maschine selbst reicht.

Produktionsplaner und Facility Manager können auf Leistungsdaten zugreifen und Bereiche und Prozesse identifizieren, die in Echtzeit im Kontext der Fabrikfläche verbessert werden können. Und diese Erkenntnisse müssen nicht auf eine Handvoll Mitarbeiter beschränkt sein, sondern können jedem Fabrikarbeiter zur Verfügung gestellt werden, um das Verständnis und die Effizienz zu verbessern.

Mit NavVis IVION Enterprise können Sie z. B. grundlegende Befehle und Kontrollen direkt ausführen. Und Sie können die Leistung ähnlicher Bereiche in verschiedenen Produktionsstätten vergleichen und so Gemeinsamkeiten und Verbesserungsmöglichkeiten aufzeigen. Sie können sogar einen "Benchmark" für das Layout mit der besten Leistung festlegen und diesen als Grundlage für die Einrichtung einer neuen Fabrik oder Produktionslinie verwenden.

Mehr über visuelle interfaces.

Mehr über unsere NavVis Digital Factory Solution

Möchten Sie mehr über die Möglichkeiten erfahren, wie NavVis wie Technologie die digitale Fabrik verbessern kann? Kontaktieren Sie uns für weitere Informationen oder laden Sie sich unseren kostenlosen Leitfaden für die Einführung von digitale Fabrik herunter.