Der deutsche Konsumgüterhersteller Henkel hat zwei große Fabriken in Serbien, die Geschirrspülmittel für mehr als 39 Märkte in der ganzen Welt herstellen.

Eine dieser Fabriken ist eine reale Anlage in der Stadt Kruševac. Die andere ist virtuell und besteht aus einer vollständigen digitalen Kopie der Fabrik mit allen Montagelinien und Räumen.

Die virtuelle Fabrik von Henkel ist ein perfektes Beispiel für eine digitaler Zwilling - eine virtuelle Darstellung eines realen Objekts, in diesem Fall einer ganzen Produktionsanlage.

Henkel wollte während der Pandemie eine sicherere Umgebung schaffen und seine Initiativen zur Fernarbeit beschleunigen. Eine der größten Herausforderungen war die Tatsache, dass der Hersteller international tätig ist und seine Mitarbeiter und Interessengruppen über die ganze Welt verstreut sind. Daher musste eine skalierbare und leicht zugängliche Lösung gefunden werden, die es den Mitarbeitern ermöglichte, das Werk zu besichtigen und aus der Ferne auf wichtige Datenpunkte zuzugreifen. Ihr NavVis-gesteuerte digitale Produktionszwilling erwies sich als die Antwort.

Energie für die Fabrik der Zukunft

digitale Fabrik Lösungen nutzen eine Kombination von Technologien, wie z. B. die Echtzeit-Datenerfassung durch Laserscanning von Räumen und Geräten, um digitalisierte Nachbildungen von Produktionsumgebungen zu erstellen.

Das bedeutet, dass große Teile des Werks über einen Webbrowser in Form einer virtuellen Werksbesichtigung besichtigt werden können. Jeder Raum und jede Produktionslinie wurde mithilfe von 3D-Vermessungen und Laserscans erfasst, die mit einer Kombination aus tragbaren und auf Rädern montierten Kartierungssystemen durchgeführt wurden.

Diese 3D-Modelle ermöglichten es Henkel, eine hochpräzise virtuelle Darstellung der Anlage zu erstellen, die die Ingenieure aus der Ferne "besuchen" konnten, um Inspektionen durchzuführen und ihre Produktionsprozesse kontinuierlich zu optimieren.

Dieser Ansatz war nicht nur einfacher und sicherer während der Pandemie, er bedeutet auch, dass die Beteiligten in aller Welt die Fabrik virtuell besichtigen können, um zu sehen, wie ihre Technologie in einer realen Umgebung eingesetzt wird.

Diese leicht zugänglichen Erkenntnisse sind die Grundlage für die Fabrik der Zukunft. Zum Beispiel können Räume und Produktionslinien im Voraus geplant werden. Alle vorgeschlagenen Änderungen können in einer risikofreien Umgebung simuliert werden, bevor sie in der realen Fabrik umgesetzt werden. Inspektionen durch Lieferanten und Maschinenbauer können aus der Ferne durchgeführt werden, ohne dass ein persönlicher Besuch erforderlich ist. Die Leistung kann kontinuierlich optimiert werden, indem alle Fragen der Fabrikplanung anhand des virtuellen Modells und nicht in der realen Anlage geklärt werden.

Digitale Zwillinge eröffnen im Zeitalter von Industrie 4.0 eine Fülle neuer Möglichkeiten. Ein weiterer wichtiger Vorteil für Hersteller wie Henkel ist die Schulung der Mitarbeiter. Die Mitarbeiter können nun den Umgang mit gefährlichen Maschinen in einer sicheren virtuellen Umgebung üben. In naher Zukunft werden diese Erfahrungen dank modernster Virtual- und Augmented-Reality-Systeme noch intensiver werden.

Nutzung von Daten für eine intelligentere Entscheidungsfindung

In der Fabrik von morgen ist jedes Gerät, jeder Prozess und jeder Mitarbeiter vernetzt, um die kontinuierliche Verbesserung der unternehmenskritischen Abläufe zu unterstützen.

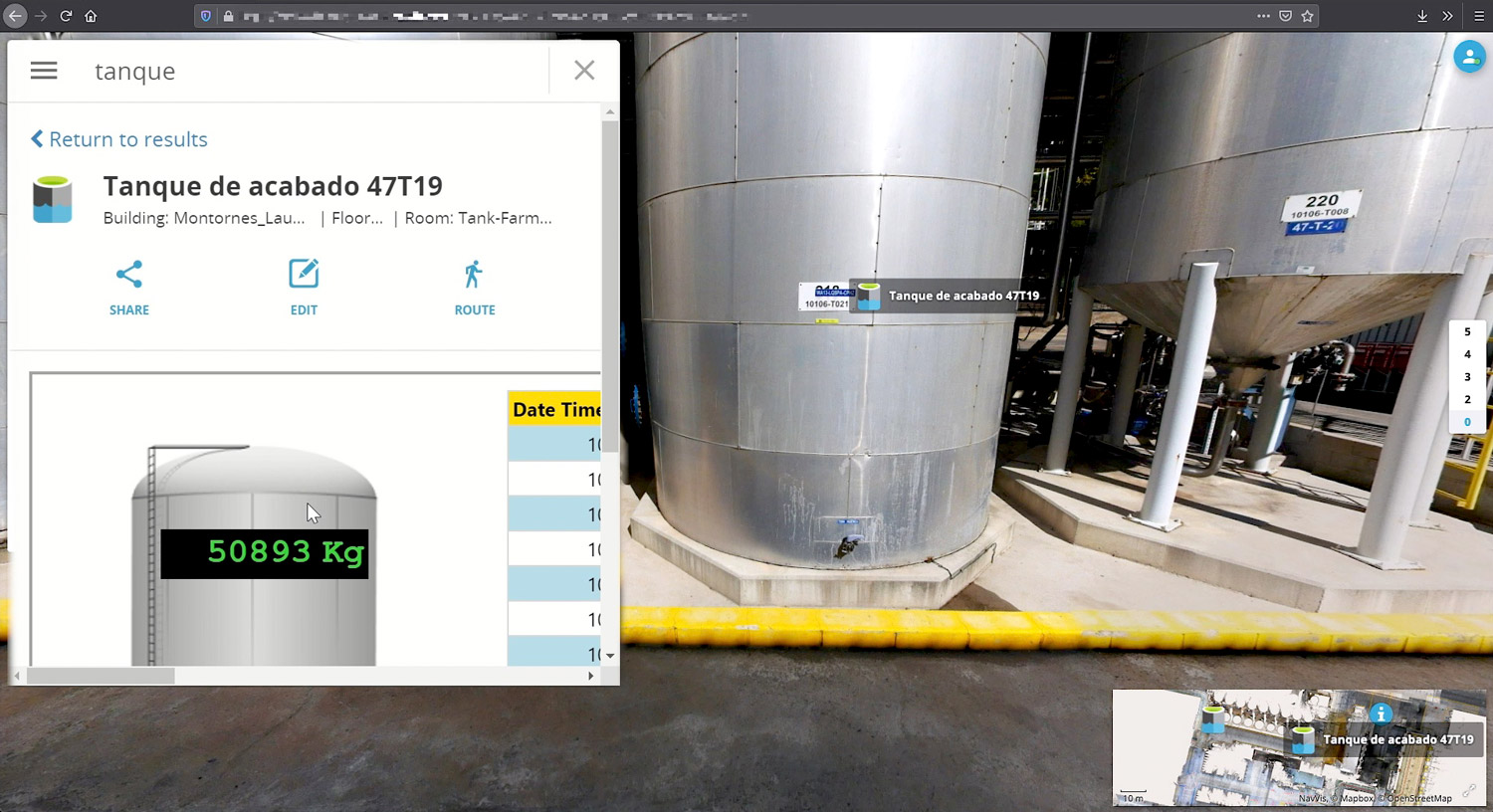

Die Zukunft der Produktion basiert auf der Erfassung und Analyse riesiger Mengen von Echtzeit- und historischen Daten. Dazu gehören Dinge wie Maschinenbetriebszeiten und Leistungsmetriken, Betriebsparameter, Durchsatz der Produktionslinie und unzählige andere Informationen. Moderne IoT-Sensorsysteme (Internet of Things) ermöglichen die Erfassung dieser Daten in allen Produktionsumgebungen, und digitale Zwillinge machen sie von überall auf der Welt zugänglich.

In Verbindung mit Datenvisualisierung und maschinellem Lernen können Techniker und andere Beteiligte die riesigen Datenmengen sinnvoll nutzen, um fundierte Entscheidungen zu treffen. Dank einer Kombination aus Infrastruktur und einer NavVis-fähigen digitale Fabrik ist Henkel in der Lage, bestimmte Parameter der Produktionsprozesse zu ändern, Kapazitäten anzupassen und den Rohstoffeinsatz zu optimieren.

Wie NavVisdie Lösung digitale Fabrik die Digitalisierung von Henkel ermöglicht

Bis vor kurzem war es äußerst schwierig und zeitaufwändig, den Ist-Zustand genau zu erfassen, vor allem, wenn man sich nur auf die terrestrische Scantechnologie verließ. Darüber hinaus ist die Werksdokumentation oft uneinheitlich und nur für Experten mit spezieller Software verfügbar.

Doch dank der NavVis digitale Fabrik Lösung sind Unternehmen wie Henkel in der Lage, diese Bedenken zu zerstreuen, indem sie räumliche Daten, die von NavVis zur Verfügung gestellten Geodaten nutzen, um eine aktuelle virtuelle Darstellung ihrer Produktionsanlagen zu erstellen, die über einen Webbrowser zugänglich ist.

NavVisDie Technologie von Reality Capture ist bis zu 10 Mal schneller als terrestrischer Laserscanner und bietet eine Genauigkeit, die über den Industriestandards liegt. NavVisDie Geodatenplattform von Henkel, NavVis IVION Enterprise, ermöglicht es Fabrikplanern und technischen Abteilungen, wie denen von Henkel, besser zu verstehen, zusammenzuarbeiten und die richtigen Entscheidungen zu treffen, basierend auf den tatsächlichen Standortbedingungen, denen sie vertrauen können.

Diese Technologien zusammen haben Henkels Vision von der Fabrik der Zukunft einen großen Schritt näher an die Realität gebracht. Sehen Sie sich unser ausführliches Video an, um einen Einblick zu erhalten, wie Henkel sein digitale Transformation mit NavVis Technologie:

Fazit

Möchten Sie mehr erfahren über NavVis digitale Fabrik Lösung erfahren und wie sie Ihre Fabrik der Zukunft unterstützen kann? Besuchen Sie unsere Live-Demo, um Funktionen zu testen, sich durch eine echte Fabrik zu bewegen und einen Überblick über die häufigsten Anwendungsfälle zu erhalten.