NavVis Chief Revenue Officer Finn Boysen erklärt, warum eine auf aktuellen Informationen basierende Fabrikplanung für OEMs in der Automobilindustrie von höchster Priorität ist.

Die Automobilindustrie befindet sich in einem gewaltigen Wandel. Vielleicht der größte in ihrer über hundertjährigen Geschichte. Aufgrund erheblicher Veränderungen in den zugrunde liegenden Produktionsstrukturen hat eine auf aktuellen Daten basierende Fabrikplanung für die Erstausrüster (OEMs) jetzt höchste Priorität.

Über die Fabrikplanung in der Automobilbranche, NavVis Chief Revenue Officer Finn Boysen erinnert sich an ein aktuelles Beispiel aus seiner umfangreichen Erfahrung: "Ein Kunde hat ein großes Werk in Osteuropa und dort wurde auf ein neues Automodell umgestellt. Die gesamte Planung basierte jedoch auf falschen Daten", erklärte er kürzlich in einer Folge des Podcasts Fabrik der Zunkunft.

"Acht Wochen vor der Einführung stellte man fest, dass drei Zentimeter nicht berücksichtigt worden waren und somit kein Platz für eine wichtige Maschine vorhanden war. Die Verwendung minderwertiger Daten hatte das Unternehmen viel Geld gekostet!"

Ein Einzelfall? Keineswegs. Beispiele dafür finden sich immer wieder in großen und bekannten Unternehmen aus der ganzen Welt.

Derzeit ändert sich die Produktionsstruktur in Automobilwerken aufgrund neuer Produkte. Die Aufgabe in diesem Zusammenhang ist oft ganz pragmatisch: In einer bestehenden Fabrik wird eine neue Produktionslinie geplant, aber es ist nicht genau bekannt, was in der Fabrik bereits vorhanden ist. Wo sind zum Beispiel die Maschinen, die Säulen oder die Rohre? Hinzu kommt, dass bei kontinuierlichen Verbesserungsprozessen (KVP) zwar laufend Verbesserungen vorgenommen werden, die Änderungen aber nicht immer in die Systeme eingepflegt werden. Das betrifft sowohl mittelständische als auch große Unternehmen.

Dann ist da noch die Frage der Reisen. Oft ist es notwendig, Fabriken in Ungarn, China oder anderswo zu besuchen, um die für die Fabrikplanung notwendigen Messungen vor Ort durchzuführen. Im Zeitalter von COVID-19 ist jedoch etwas so Einfaches wie die Buchung eines Flugtickets höchst unberechenbar geworden. Diese Probleme kommen zu den ohnehin schon anspruchsvollen Herausforderungen der Fabrikplanung hinzu: Neue Produkte müssen schneller und billiger auf den Markt gebracht werden - während gleichzeitig die Komplexität steigt.

"Schlechte Datenqualität bedeutet oft enorme Mehrkosten und Zeitverluste. Zum Beispiel, wenn eine Produktionslinie nicht durch ein Tor laufen kann oder Anschlüsse anders als vorgesehen verlegt sind", so Boysen.

"Unternehmen müssen sich auf ihre Daten verlassen können, die sie für weitreichende Entscheidungen nutzen. Dazu ist es absolut notwendig, dass die Daten aktuell sind und die Realität in der Fabrik widerspiegeln.

Es geht nicht nur um das Sammeln von Daten, sondern auch darum, wie sie verwendet werden

Die Kernkompetenzen von NavVis liegen nicht nur in der Erfassung hochwertiger, millimetergenauer Daten, sondern auch darin, diese Daten "intelligent" und zugänglich zu machen.

NavVis ist seit langem ein Verfechter von digitale Transformation in der Fertigung. Die Produktpalette bietet Unternehmen leistungsstarke Optionen für die Erstellung und den Betrieb maßgeschneiderter digitaler Zwilling Lösungen ganzer Produktionsanlagen, mit denen sie ihre Planungs- und Betriebsabläufe optimieren können.

Mit Sitz in München, Deutschland, NavVis beschäftigt heute mehr als 200 Mitarbeiter und hat über 400 Kunden in 40 Ländern. Die Daten, die mit Geräten wie mobiles Mapping NavVis VLX gewonnenen Daten können unter anderem für die Layoutplanung und CI-Prozesse genutzt werden. Die Kunden kommen neben der Automobilindustrie vor allem aus der Konsumgüter-, Elektronik- und Prozessindustrie.

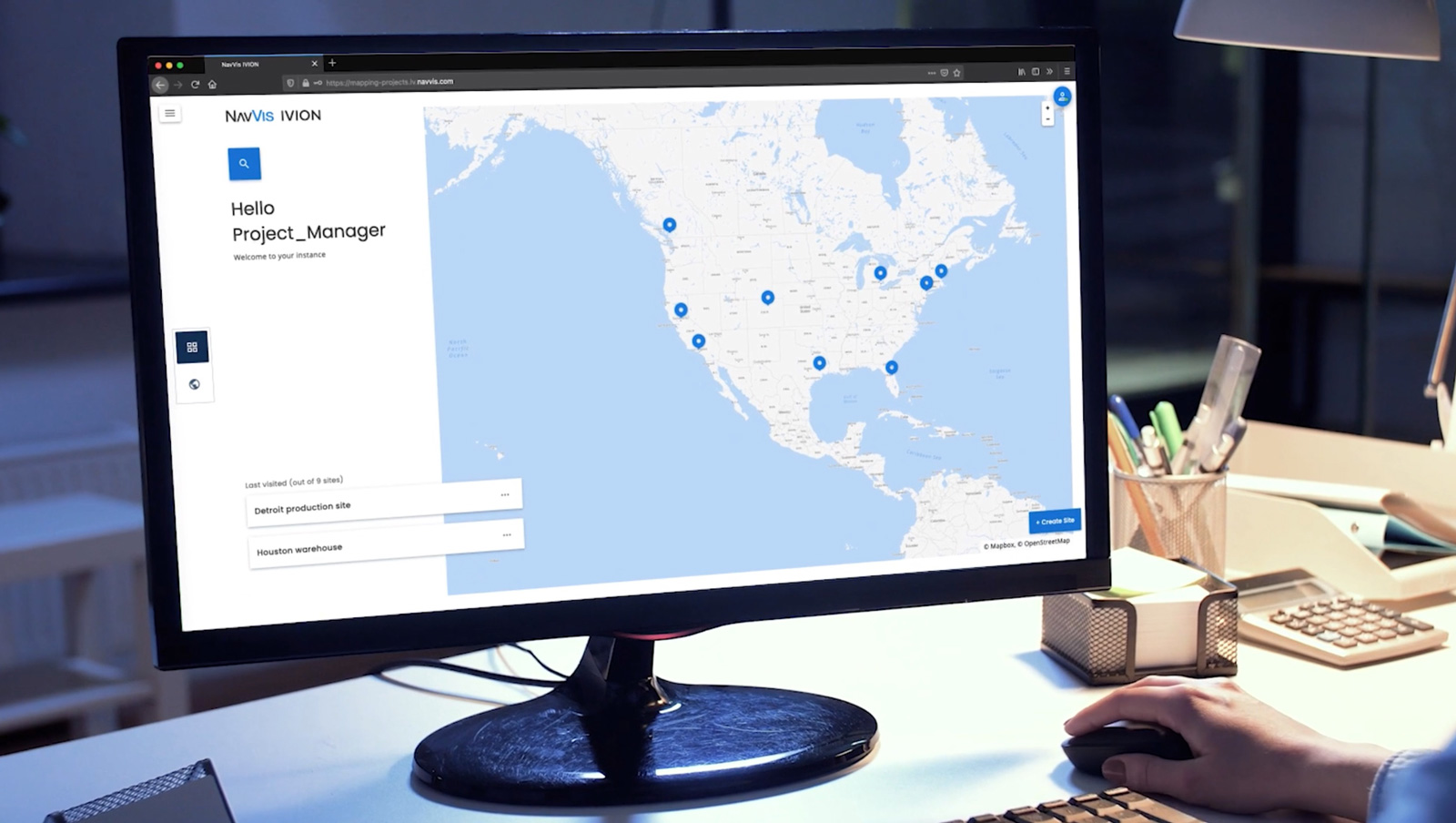

Die Daten müssen all diesen Bereichen in verständlicher Form zur Verfügung gestellt werden, damit die Nutzer problemlos damit arbeiten können. Mit NavVis IVION Enterprise sind die Daten im Browser verfügbar - jeder, der die Rechte hat, kann darauf zugreifen, es ist sehr einfach zu bedienen.

Aber die Daten müssen auch vollständig und konsistent sein. Mit Technologien wie terrestrischem Laserscanning oder BIM könnte die Aktualisierung der Werksdokumentation mehrere Jahre dauern - nicht nur, dass die Kosten für eine so lange Zeitspanne hoch wären, die Daten wären auch schon zu alt, um nützlich zu sein, und der Prozess müsste von vorne beginnen.

Mit Lösungen, die von NavViskann eine ganze Fabrik mit einer Million Quadratmetern in eine digitaler Zwilling umgewandelt werden; die Dokumentation der Fabrik wird schnell auf den neuesten Stand gebracht.

Audi setzt bereits auf die Technologie von NavVis

mobiles Mapping Technologie werden die Produktionshallen und Gebäude des süddeutschen Premium-Automobilherstellers Audi digitalisiert, indem die mit dem System NavVis M6 mobiles Mapping generierten Punktwolken in die bestehenden Planungssysteme. Kombiniert mit einer neuen Vision für die Produktionsplanung können die Prozesse nun vollständig am Computer abgebildet, optimiert und simuliert werden.

Nach der Aufbereitung und Bereitstellung der Daten durch NavVis IVION Enterprise zur Verfügung gestellt werden, können autorisierte Personen mit jedem Standard-Webbrowser auf einem Computer, Tablet oder Smartphone durch die virtuellen Produktionshallen navigieren und sich Produktionslinien oder Maschinen anschauen und heranzoomen; wichtige Details werden als Points of Interest hervorgehoben und Ausschnitte als Punktwolken heruntergeladen.

Da jede Maschine in der Anlage als Punktwolke erfasst wird, können diese Daten in digitale CAD Fabrikmodelle eingebunden werden, so dass die gesamte Halle mit allen Maschinen und Anlagen virtuell abgerufen und überwacht werden kann.

Das spart den Mitarbeitern viel Zeit und Geld und setzt das Ziel der ortsunabhängigen Produktionsplanung um. So können die Werksplaner des Premium-Automobilherstellers nun von ihrem Homeoffice aus Messungen in den Produktionshallen durchführen.

Wie man eine digitale Fabrik erstellt

Bei der Datenerhebung haben die Kunden die Wahl, ob sie diese selbst durchführen oder NavVis damit zu beauftragen. NavVis letzteres mit Unterstützung eines Netzes weltweiter Partner, das die Daten sammelt und in einer (globalen) digitaler Zwilling zusammenführt, die als Komplettlösung in NavVis Software zur Verfügung gestellt wird.

"Wenn es sich um mehrere große Fabriken handelt, kann ein solches Projekt manchmal bis zu einem Jahr dauern. Pro Tag können etwa 10.000 bis 20.000 Quadratmeter erfasst werden, und etwa eine Woche später können wir die Daten zur Verfügung stellen", erklärt Boysen.

"Es gibt übrigens nicht viele Unternehmen, die einen solchen weltweiten Scanauftrag organisieren können - wir sind eines der ganz wenigen."

Boysen fährt fort: "Natürlich können die Kunden die Scans auch selbst durchführen. Allerdings müssen sie über eine gewisse Kompetenz und Erfahrung in diesem Bereich verfügen. Der entscheidende Punkt für die Investition in die NavVis Lösung ist nicht, dass ein Kunde die erste digitaler Zwilling haben möchte, sondern dass er sie aktuell halten will. Schließlich gibt es Bereiche, in denen sich jede Woche etwas ändert - und es muss nicht einmal ein Umbau sein. Dann ist natürlich ein NavVis mobiles Mapping Gerät, das von einem Mitarbeiter bedient wird, Gold wert."

Zumal die Anwendungsfälle des Systems über die Fabrikplanung hinaus vielfältig sind. Dazu gehören unter anderem die Dokumentation bei Um- oder Neubauten sowie die Unterstützung bei der Instandhaltung.

"Bei großen Kunden sehen wir manchmal 20 oder 30 verschiedene Anwendungen. Denn wenn die Daten erst einmal da sind, kommt auch die Phantasie ins Spiel, und das kann dann bis zur Ausbildung von Lehrlingen oder zur Logistikplanung gehen", erklärt Boysen.

"Aber der Schwerpunkt liegt auf 'globalen Operationen' - der Arbeit mit Fabriken weltweit. Dank unserer Technologie können die Nutzer diese virtuell einsehen und mit den Menschen vor Ort über diese Daten kommunizieren."

Zusammenarbeit mit der Volkswagen Industrial Cloud

NavVis spielt auch eine wichtige Rolle in der neu gestarteten Volkswagen Industrial Cloud, die Produktion, Logistik und Supply Chain Management ins digitale Zeitalter bringen soll.

Die VW Industrial Cloud besteht aus einer offenen Plattform, einer Community und einem zukünftigen Marktplatz für cloudbasierte Lösungen. Die Community umfasst unter anderem Teilezulieferer, Technologieanbieter, Systemintegratoren und unabhängige Softwareanbieter, die gemeinsam neue Dienste und Lösungen anbieten und nutzen werden, um ein breites Spektrum an Anwendungsfällen und Geschäftsmöglichkeiten in Fertigung und Logistik abzudecken.

Alle Beteiligten werden vom Einsatz der Technologie immens profitieren. NavVis Die Vorteile reichen von vereinheitlichten Arbeitsabläufen und einem verstärkten Austausch bewährter Verfahren bis hin zur Verringerung der Notwendigkeit umfangreicher Reisen.

Fazit

NavVis Lösungen haben sich in der Automobilindustrie zweifelsohne etabliert. Sie überzeugen die Anwender vor allem durch ihre schnelle Implementierung und die damit verbundenen Kosteneinsparungen. Und natürlich mit ihrer Aktualität und Zugänglichkeit durch NavVis IVION Unternehmen. Gerade dieses Zusammenspiel, die Daten zu sehen und allen Anwendern zur Verfügung zu stellen, ist überzeugend.

Darüber hinaus bietet die neu erschienene App NavVis IVION Go großes Potenzial für die Zukunft: Planungsprozesse werden frühzeitig interaktiv unterstützt und die Flexibilität für spezifische Anwendungsfälle in der Fabrik steigt. Mit der wachsenden Fähigkeit, die gesammelten Daten "intelligent" zu machen, ergeben sich auch neue Anwendungsfälle.

"Wir sehen den Nutzen unserer Technologie heute und morgen darin, bestehende Prozesse digitaler, nachhaltiger und genauer zu machen. Außerdem lösen sie durch die Einsparung von Kosten und die schnellere Umstellung von Produktionslinien Probleme schneller und tragen so zum Output der Fabrik bei", fasst Boysen zusammen.

"Wir wollen die Technologie mit den Menschen verbinden, damit sie Spaß an der Arbeit mit NavVis Lösungen arbeiten - das ist unser Ziel. Mit einem verbesserten Prozess sind schließlich Produktivitätssteigerungen unvermeidlich."

Für weitere Einblicke von NavVis Chief Revenue Officer Finn Boysen, hören Sie den Fabrik der Zukunft-Podcast mit Moderator Tobias Herwig hier auf Deutsch.