Anwendungsfälle der Digital Factory Solution

Was sind mögliche Anwendungsfälle unserer Digitalen Fabriklösung? Hier stellen wir Ihnen einige Fallbeispiele vor!

INHALTSVERZEICHNIS

Globale Fertigungsbetriebe

Wenn Sie Entscheidungen treffen, die für Ihr Unternehmen von entscheidender Bedeutung sind, sollten Sie immer über die neuesten Informationen verfügen.

Dies ist die Situation, in der sich ein globaler Betriebsleiter und sein Team an einem typischen Arbeitstag befinden, wenn sie mit einer Vielzahl von Entscheidungen konfrontiert werden, die ihr gesamtes Produktions- und Beschaffungsnetz betreffen. Ohne den Gesamtüberblick brauchen Entscheidungen länger, und diese Verzögerungen können sich auf die Produktivität und Effizienz auswirken.

Aber warum müssen sie überhaupt solche Entscheidungen treffen?

Ein Grund dafür ist die Notwendigkeit, das globale Produktionsnetz aufgrund einer veränderten Marktnachfrage oder technologischer Trends zu optimieren. Ein globaler Betriebsleiter muss den Status quo schnell bewerten und dann Verbesserungs- und Veränderungsprojekte einleiten.

Ein weiterer Grund ist, dass sie, wenn sie auf einem stark umkämpften Markt tätig sind, unweigerlich unter Druck stehen, die Produktionskosten zu senken, die Vorlaufzeiten zu verkürzen und die Markteinführungszeit für neue Produkte oder eine Produktauffrischung zu verkürzen.

Schließlich gibt es Kunden, die nicht nur erwarten, dass die Produkte, die sie kaufen, von hoher Qualität sind, sondern auch, dass sie leicht erhältlich sind und zu einem für sie akzeptablen Preis angeboten werden. Andernfalls können sie ihr Geschäft leicht woanders abwickeln...

Bessere Entscheidungen treffen - Aber wie?

Ein dynamischer Entscheidungsfindungsprozess ist wünschenswert, um all diese Faktoren und noch mehr zu berücksichtigen, aber es gibt auch Herausforderungen. Wir haben diese ausführlich im NavVis digitale Fabrik Leitfaden behandelt, aber um einige zusammenzufassen:

- "Es ist nicht selten, dass die Produktionsstandorte eines Unternehmens nicht nur über den ganzen Globus verteilt, sondern auch nicht standardisiert sind."

- Die Pläne und Unterlagen der Fabriken sind völlig veraltet, und es gibt keinen aktuellen und zuverlässigen Überblick über das Fabrikinventar.

- "Noch schlimmer: Auf diese Unterlagen kann zumeist auch nur Fachpersonal zugreifen, das mit CAD-Software umgehen kann."

Wenn Sie ein globaler Betriebsleiter sind, dann wissen Sie vielleicht, wie diese Herausforderungen den Fortschritt behindern können.

Wichtige Entscheidungen können auf der Grundlage unzureichend informierter Meinungen oder eines "Bauchgefühls" getroffen werden, die nach langen Videokonferenzen ohne wirklichen Bezug zu den tatsächlichen Gegebenheiten in der Produktionsumgebung getroffen werden.

Alternativ könnten Sie gezwungen sein, viele Reisen mit dem Flugzeug, der Bahn oder dem Auto zu unternehmen, was teuer, zeitaufwendig und stressig sein kann.

Ohne ein gemeinsames Verständnis können Teams, die einem Abteilungsleiter oder einem Vizepräsidenten unterstellt sind, nicht effektiv zusammenarbeiten. Wenn E-Mail oder Instant Messaging Ihre Hauptkommunikationskanäle sind, dann sind Sie auf eine langwierige Abfolge von Missverständnissen und Kommunikationsschleifen gefasst.

Was ist also die Lösung?

Aber das muss nicht so sein. NavVis IVION Enterprise ermöglicht es globalen Betriebsleitern, ihre verschiedenen Produktionsstandorte in der ganzen Welt virtuell zu inspizieren und zu vergleichen, und zwar über einen Webbrowser.

Sie müssen nicht mehr physisch reisen. Sie und Ihr Team können einen Standort aus der Ferne besuchen, um sich ein umfassendes Bild von Maschinen, Werkzeugen und sogar ganzen Fabrikanlagen zu machen.

So können Sie schnell und sicher eine qualifizierte Entscheidung treffen, ohne vor Ort sein zu müssen. Auch die Einsparung von Zeit und Reisekosten schadet dem Ergebnis nicht.

In dem im obigen Video skizzierten Szenario simulieren wir den Erwerb eines neuen Werks zur Herstellung von Komponenten. Der globale Betriebsleiter muss den neuen Standort inspizieren und sich mit dem lokalen Betriebsleiter abstimmen. Doch bevor die Fertigung richtig beginnen kann, müssen einige Anpassungen in der Fabrik vorgenommen werden, um sie an die globalen Produktionsstandards des neuen Eigentümers anzupassen.

Die Website lässt sich leicht als Link direkt von NavVis IVION Enterprise freigegeben und zu einem Web-Meeting hinzugefügt werden, um Angelegenheiten im räumlichen Kontext der Fabrik zu besprechen. Auf diese Weise können die Beteiligten mühelos alle wichtigen Informationen zusammentragen und dann alle technischen Probleme, die vor Produktionsbeginn auftreten können, bewerten und schnell lösen.

Der örtliche Betriebsleiter kann auch aus der Ferne auf die digitaler Zwilling der jeweiligen Leitfabrik zugreifen und dann einen visuellen Vergleich mit dem lokalen Standort vornehmen.

Zusammengenommen ermöglichen der NavVis Workflow und die digitale Fabrik Zwillinge einen höheren Grad an Standardisierung, mehr Flexibilität und eine schnellere Optimierung der Produktion. Es ist auch ein garantiertes Mittel zur Verringerung der Reisezeit und der Kosten bei gleichzeitiger Verbesserung der Zusammenarbeit aller Beteiligten wie Logistik, Industrial Engineering, kontinuierliche Verbesserung und mehr.

Wenn Sie in Ihrem Unternehmen eine größere Flexibilität in der Produktion anstreben, ganz zu schweigen von einer schnellen Optimierung Ihres globalen Produktionsnetzwerks, dann sind Sie hier genau richtig NavVis IVION Unternehmen.

Wenn die Produktionsfläche Ihres Unternehmens durch Fusionen und Übernahmen wächst, können Sie den Bedarf an Standardisierung voraussehen. Reduzieren Sie kostspielige Planungsfehler und treffen Sie intelligentere Entscheidungen auf der Grundlage der aktuellsten verfügbaren Informationen.

Verlagerung von Anlagen und Maschinen

In der modernen Fertigung ist es üblich, dass die Produktionsstätten in der Nähe der Zielmärkte oder Endkunden liegen. Wenn Ihr Markt jedoch Schwankungen unterworfen ist und die Nachfrage plötzlich steigen und fallen kann, müssen die Produktionsstätten bei der Zuteilung ihrer Produktionsanlagen flexibel sein.

Um Ressourcen innerhalb eines globalen Netzwerks zu verlagern, bewertet ein zentrales Planungsteam häufig seinen gesamten Maschinenpark, z. B. große schwere Maschinen und Montagelinien. Die von ihnen gelieferten Informationen fließen in die Logistik des Transports, der Organisation und der Installation solcher Anlagen ein.

Aus diesem Grund benötigen die Planer aktuelle CAD (computergestütztes Design) Daten sowohl des Spenderwerks als auch des Empfängers. Außerdem benötigen sie Zugang zu den neuesten Unterlagen und Bewertungen über den Zustand der Ausrüstung. Und wenn die Anlage demontiert ist, muss man wissen, wie man sie am Zielort wieder zusammenbaut!

Ohne eine ordnungsgemäße Dokumentation müssen sich die Planer unter Umständen vor Ort begeben, um den Status quo der Fabrik zu beurteilen. Wenn sie die Informationen nicht persönlich einholen können, greifen die zentralen Planungsteams möglicherweise auf alte und überholte 2D-Pläne zurück. Dies führt zu weiteren Betriebsunterbrechungen und zur Verzögerung wichtiger Änderungen.

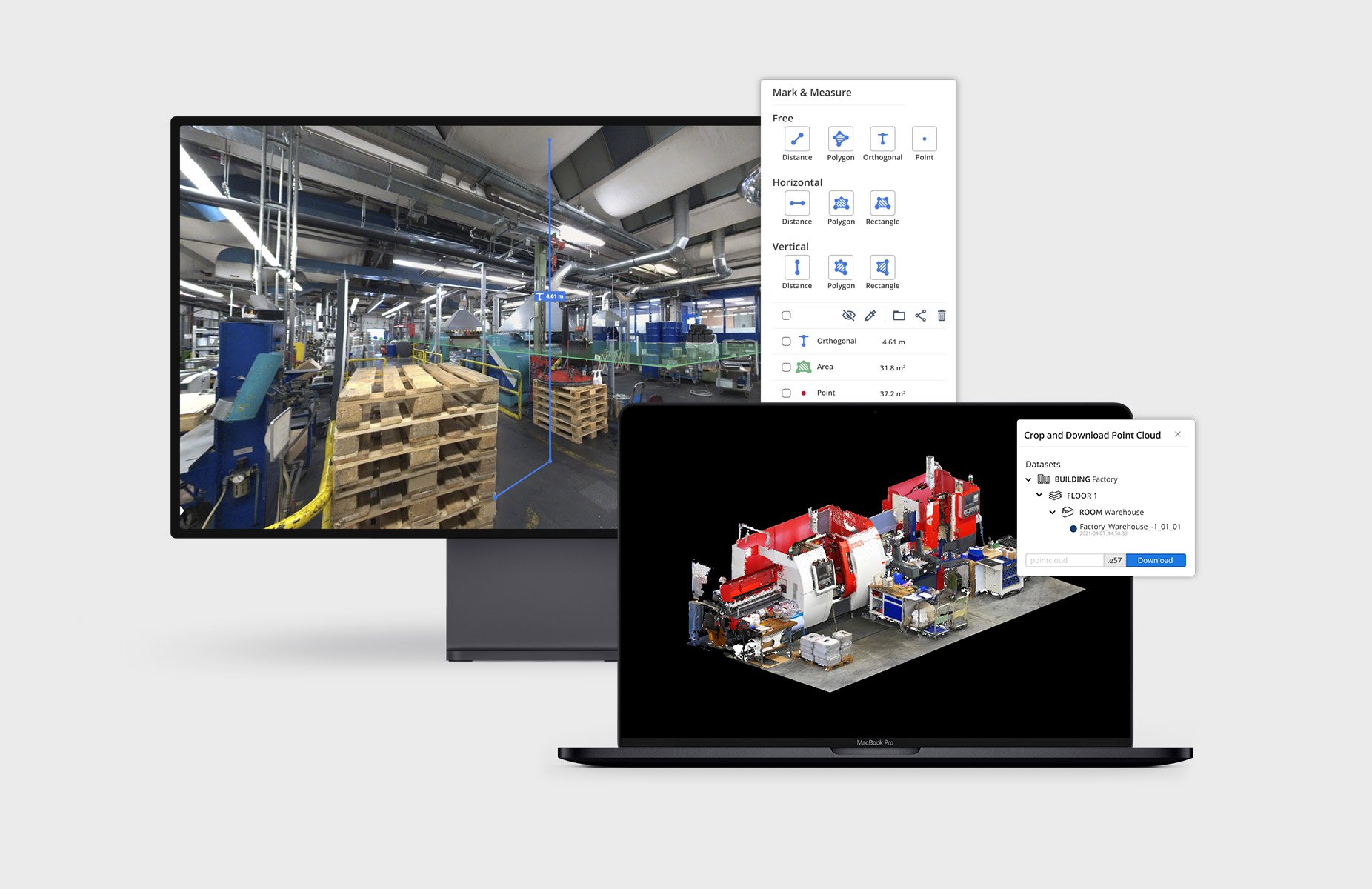

An dieser Stelle kommt die NavVis digitale Fabrik Lösung ins Spiel. Mit NavVis IVION Enterprise, einer 3D-Visualisierungssoftware, auf die von jedem Standard-Webbrowser aus zugegriffen werden kann, steht Fabrikplanern ein leistungsstarkes, einfach zu bedienendes Werkzeug zur Verfügung, um ihre Montagelinien zu organisieren und Anlagen zu installieren.

Die Produktion näher an den Großabnehmer heranrücken

"Ein Beispiel: Stellen Sie sich einmal vor, Sie möchten eine CNC-Fräsmaschine in ein anderes Werk verlagern, um näher an einem Großkunden produzieren zu können."

Zunächst ermöglicht das Messwerkzeug in NavVis IVION Enterprise die Möglichkeit, den Platzbedarf der Maschine schnell und zuverlässig zu überprüfen, indem die physischen Abmessungen am aktuellen Standort kontrolliert werden - und das bequem vom Schreibtisch aus.

Nach der Aufnahme können die Messungen und andere relevante Informationen mit Hilfe der Funktion "Points of Interest" als geogetaggte Inhalte an diesen spezifischen Standort angehängt werden, zusammen mit einem direkten Link zum neuen Standort in der Empfängerfabrik.

Mit diesen Maßen kann der Fabrikplaner nun die Abmessungen am neuen Standort überprüfen und feststellen, ob die CNC-Fräse ohne Probleme passt.

Andere Systeme und Objekte wie z. B. Lüftungsschächte oder Stromkabel können anhand der hochauflösenden Panoramabilder ebenfalls in NavVis IVION Enterprise überprüft werden.

Der vorgeschlagene Standort wird dann mit einem gemeinsam nutzbaren Point of Interest versehen und mit dem ursprünglichen Standort verknüpft.

Ein weiterer Vorteil von NavVis IVION Enterprise ist die Art und Weise, wie Routing Informationen in einem räumlichen Kontext bereitstellen kann. Bevor auch nur ein einziger Schritt unternommen wird, können die vorgeschlagenen Routing für beide Stufen der Ausrüstung mit internen und externen Interessengruppen zur Überprüfung geteilt werden, zusammen mit allen relevanten Informationen, die die Entscheidungsfindung beschleunigen werden.

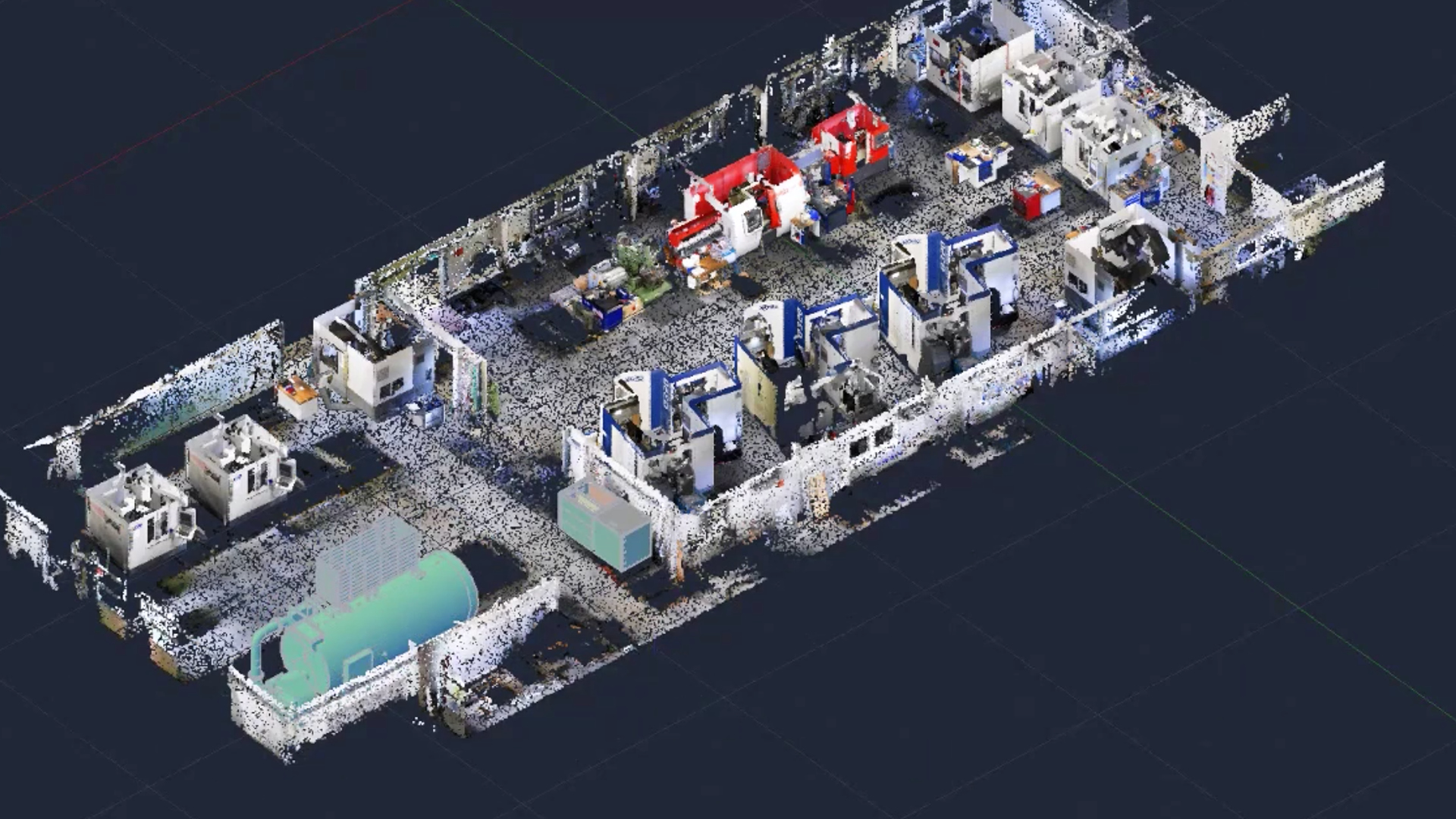

3D-Daten in Form von hochwertigen Punktwolken

Zusätzlich zu den immersiven Panoramabildern besteht die NavVis digitale Fabrik Lösung auch 3D-Daten in Form von hochwertigen Punktwolken.

NavVis IVION Enterprise verfügt über eine beliebte Funktion, mit der Benutzer bestimmte Abschnitte ihrer Punktwolkendatensätze zuschneiden und als E57-Datei herunterladen können. Diese Auswahl kann direkt an die zuständigen Teams gesendet und in Anwendungen von Drittanbietern zur Modellierung und Simulation importiert werden.

Layout-Konzepte können schnell und reibungslos verifiziert werden, ohne dass eine umfangreiche Modellierung erforderlich ist, indem einfach Punktwolken direkt in die Software CAD eingefügt werden. Dies ist besonders wertvoll, wenn es darum geht, die Durchführbarkeit von Installationen zu prüfen, die Ausrüstung im Kontext ihrer Umgebung zu betrachten und die Beteiligten in Einklang zu bringen, bevor etwas bewegt wird.

Wie sieht es mit anderen damit zusammenhängenden Aufgaben aus, wie z. B. Dokumente compliance, Schulungen für neue Maschinenbediener am neuen Standort oder Reparatur und Austausch von Verschleißteilen? Auch diese Aktivitäten können durch die immersive Visualisierung von NavVis IVION Enterprise unterstützt werden, dank einer Reihe von Funktionen, die die Zusammenarbeit verbessern.

Auf diese Weise hilft die NavVis digitale Fabrik Lösung zur Verlagerung von Anlagen nicht nur die Planungs- und Reisezeit, sondern auch die Kosten für externe Verlagerungsdienstleister reduzieren und gleichzeitig das Risiko von Planungsfehlern ausschließen, die zu kostspieligen Produktionsunterbrechungen oder Verzögerungen bei der Inbetriebnahme der verlagerten Maschinen führen.

Layout- und Fließbandplanung

Betriebliche Verbesserungen in einer Fertigungsanlage können aus einer Vielzahl von Gründen vorgenommen werden - um Zeit zu sparen, Kosten zu senken, Prozesse und Entscheidungen zu optimieren und vieles mehr. Eine der wichtigsten Maßnahmen zur Erzielung dieser Vorteile ist die Optimierung des Layouts und der Fließbandplanung.

Das Layout einer Fabrik oder Produktionsanlage hat einen erheblichen Einfluss auf den täglichen Betrieb. Wie weit müssen die Rohstoffe vom Gebäudeeingang bis zur Produktionslinie zurückgelegt werden? Wie nah sind die Maschinen an den notwendigen Lüftungskanälen, der Beleuchtung oder den Steckdosen? Und wie lange dauert es, bis das fertige Produkt vom Band läuft, bevor es die Qualitätssicherungsbank erreicht und dann auf den Transport verladen wird? All diese Faktoren sind von entscheidender Bedeutung, und ein schlechtes Layout hat echte Konsequenzen für das Endergebnis.

Unter "Layout- und Fließbandplanung" versteht man im weitesten Sinne die Anordnung aller Geräte, Maschinen und Einrichtungsgegenstände in einer Fabrik entsprechend den Leistungszielen eines Unternehmens. In der Regel unterteilt eine zentrale Fabriklayout oder Fließbandplanungsabteilung - oder eine Abteilung für Industrial Engineering - die Aufgabe in Konzeption, Detailplanung und Ausführung.

Moderne Reality Capture und Visualisierungstechnologien wie NavVis IVION Enterprise und die NavVis digitale Fabrik Solution können den Prozess der Layout- und Montageplanung effektiver als je zuvor gestalten. Insbesondere in der Konzeptions- und Detailplanungsphase.

Warum Layout- und Montagelinienplanung so wichtig ist

Fabrikplaner, Projektmanager und alle anderen Teams, die für Layout- und Montageänderungen verantwortlich sind, benötigen heute einen dynamischen, kooperativen Entscheidungsprozess.

Der Auslöser für eine Veränderung kann die Einführung neuer Produkte und Dienstleistungen sein, die Notwendigkeit einer Platzoptimierung oder die Umstellung der Produktion entsprechend den sich ändernden Marktbedingungen. In der Automobilindustrie zum Beispiel treten diese Ereignisse in beschleunigtem Tempo mit den Derivaten von Automodellen auf.

Andere Gründe für Änderungen an der Montagelinie können eine Überarbeitung des Produktionsbeginns (SOP) oder das Erreichen des Produktionsendes (EOP) sein, aber auch Optimierungsprozesse wie Linienabgleich und kontinuierliche Verbesserung.

Die im Unternehmen beschäftigten Wirtschaftsingenieure sind für die Planung und das Management dieser Änderungsprojekte verantwortlich, die in der Regel von externen Auftragnehmern durchgeführt werden.

Aktuelle Herausforderungen

Ein Problem für Projektmanager ist, wenn sie sich bei ihrer Planung auf veraltete oder unvollständige Unterlagen stützen müssen. Der Aufwand, der erforderlich ist, um vorhandene Unterlagen aus verschiedenen Quellen zusammenzutragen, kann eine enorme Zeitverschwendung darstellen. Außerdem kann es zu unnötigen Fehlern und Änderungswünschen kommen, was wiederum zu längeren Planungszyklen und Überschreitungen des Projektbudgets führt.

Ein weiteres Problem tritt auf, wenn die Planung auf einer 2D-Perspektive von oben nach unten - wie einem einfachen Grundriss - basiert, anstatt auf einem Modell mit vielen Funktionen. Ohne die dritte Dimension werden leicht wichtige Details außer Acht gelassen, wie die Höhe für Überkopfinstallationen oder der Zugang zu Stromquellen.

Als nächstes stellt sich die Frage, wie zeitaufwändig und teuer der Planungsprozess sein kann, wenn der Ist-Zustand vor Ort erforderlich ist. Die An- und Abreise zum Werk für Standort- und Ausrüstungsinspektionen kann den Prozess über Wochen und Monate in die Länge ziehen, vor allem, wenn sich das Werk an einem abgelegenen Ort befindet oder wenn es aus Gesundheits- und Sicherheitsgründen Reisebeschränkungen gibt.

Den Abschluss unserer Reihe von Herausforderungen für den müden Fabrikplaner bilden die Datensilos, die zwischen Abteilungen und Fabriken bestehen und durch unterschiedliche 3D-Datentools, Formate und Arbeitsabläufe noch verstärkt werden.

Ein Upgrade für Layout- und Montageworkflows

In dem im obigen Video skizzierten Szenario muss der Fabrikplaner ein neues Layout im Hinblick auf die Verbesserung schlanker Prozesse entwerfen.

In diesem Fall muss ein bestimmter Teil der Anlage umgestaltet werden, um den Materialfluss und die Raumnutzung zu optimieren, was eine Steigerung der Produktionsleistung in einer bestimmten Zeit ermöglichen würde. In NavVis IVION Enterprise können diese Bereiche mit Hilfe eines farbigen Overlays identifiziert und markiert, eindeutig benannt und in Ordnern gruppiert werden, um noch mehr Klarheit zu schaffen, indem das Werkzeug Markieren & Messen verwendet wird.

Zusätzlich ermöglichen die 3D-Panoramabilder in NavVis IVION Enterprise den Fabrikplanern die Möglichkeit, die aktuelle Nutzung und die Einrichtung des Arbeitsplatzes in dem angegebenen Bereich aus der Ferne zu überprüfen. Die Inspektion der Maschinenanschlüsse an die Luft-, Gas- und Wasserversorgung ermöglicht die Planung künftiger Maschinenanforderungen, insbesondere wenn externen Auftragnehmern Zugang zur virtuellen Fabrik gewährt wird.

Sobald die Produktionsschritte und Arbeitsplätze in NavVis IVION Enterprise als Dokumentation des aktuellen Layouts markiert sind, können das neue und das bestehende Layout leicht verglichen werden. Der Fabrikplaner kann sehen, dass das neue geplante Layout nicht nur den Materialfluss optimiert, sondern auch aufzeigt, wo es freie Flächen gibt, die in Zukunft zur weiteren Steigerung der Produktion durch die Installation einer zusätzlichen Linie genutzt werden könnten.

Wenn die Planung abgeschlossen ist, können alle zugehörigen Informationen und Markups über einen Weblink mit Kollegen geteilt oder in ein automatisch generiertes PDF exportiert werden, das die Links zu den einzelnen Markups, die Beschreibung des Arbeitsschritts und die zugehörige Raumnutzung enthält. Es ist wirklich so einfach wie ein Klick auf eine Schaltfläche!

NavVis IVION Enterprise ermöglicht es allen Beteiligten, verschiedene Layouts virtuell zu überprüfen und effizienter miteinander zu kommunizieren. Ohne physisch reisen zu müssen, können Planer, Manager und Teams aus der Ferne Standorte besuchen, um sich ein Bild von Maschinen und Werkzeugen zu machen und sogar völlig neue Fabriklayouts zu planen. Auf diese Weise können sie schnell qualifizierte Entscheidungen treffen, ohne vor Ort sein zu müssen, und erhebliche Zeit- und Kosteneinsparungen erzielen.

Best Practice Sharing

Stellen Sie sich vor, Sie arbeiten an einem Fließband in einer Fabrik. Sie haben eine wichtige Entdeckung gemacht: Die Verlegung eines Lagerschranks in die Nähe Ihrer Werkbank hat Ihre Produktivität um bis zu 25 % erhöht, weil Sie Ihren Platz nicht verlassen müssen, um die am häufigsten verwendeten Werkzeuge zu holen.

Ihr Vorgesetzter ist natürlich hocherfreut, dies zu hören. Er möchte herausfinden, ob dieselbe Änderung auch an anderen Stellen im Betrieb oder vielleicht sogar an anderen Produktionsstandorten vorgenommen werden kann. Wenn eine so einfache Änderung die Produktivität aller anderen verbessert, profitiert das ganze Unternehmen davon - und das ist gut so!

Der Austausch bewährter Praktiken, für den die obige Geschichte ein sehr vereinfachtes Beispiel ist, birgt ein großes Potenzial zur Steigerung der Produktivität und Effizienz des Unternehmens. Sie können auch Fehler abmildern und die Notfallplanung verbessern. Entscheidend ist, dass die bewährten Praktiken vollständig dokumentiert werden und leicht weitergegeben werden können.

Kontinuierliche Verbesserung

Die Verantwortung für die Dokumentation einer bewährten Praxis liegt bei den Managern für kontinuierliche Verbesserung (CI). In dieser Funktion übermittelt ein lokaler CI-Manager nicht nur die bewährten Verfahren seiner Einrichtung an die Zentrale, sondern er bewertet auch, ob die von der Zentrale mitgeteilten bewährten Verfahren in seiner eigenen Einrichtung umgesetzt werden können.

Weiter oben in der Kette müssen die zentralen CI-Teams die Ideen und Vorschläge für bewährte Verfahren bewerten, die ihnen von mehreren Standorten vorgelegt werden. Wenn sie praktikabel sind, stellt das Team sie anderen Fabriken zur Verfügung und bietet Unterstützung bei der Umsetzung.

Klingt einfach, nicht wahr? Die Herausforderung besteht darin, dass viele wertvolle Erkenntnisse allzu oft nicht dokumentiert und weitergegeben werden, weil der Prozess des Austauschs bewährter Verfahren selbst zu komplex oder zeitaufwändig ist. Kurzfristig sinkt die Produktivität, wenn es einen ganzen Tag dauert, eine einzige bewährte Praxis zu dokumentieren.

Ein weiteres Problem könnte sein, dass es ohne eine vernünftige Plattform keine Möglichkeit gibt, die Eingaben zu standardisieren. Mehrere Textbeschreibungen, Bilder und 2D-Layouts in unterschiedlichen Formaten und Qualitäten machen es für globale CI-Teams zu schwierig, den Nutzen einer Best Practice zu erkennen.

Außerdem stellt sich die Frage nach dem räumlichen Kontext. Der Wert einer vorgeschlagenen bewährten Praxis wird möglicherweise nicht deutlich, wenn man sie aus dem Kontext ihres physischen Standorts im Betrieb herausnimmt. Aus diesem Grund und aus den bereits erwähnten Gründen kann eine Reise zum Standort die einzige Möglichkeit sein, sich ein vollständiges Bild zu machen.

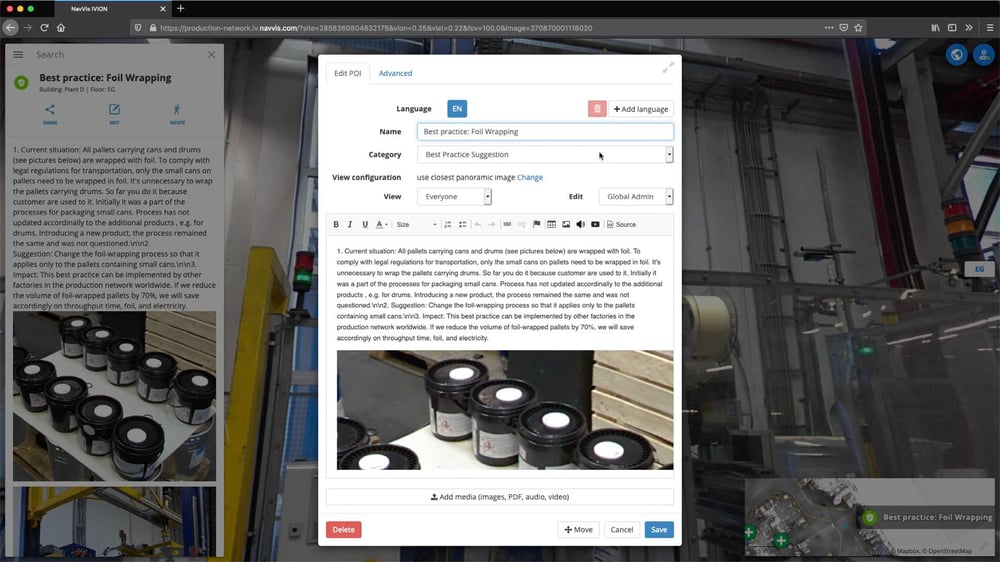

Best Practice Sharing mit NavVis IVION Enterprise und NavVis IVION Go

Es gibt einen besseren Weg. NavVis IVION Enterprise und NavVis IVION Go sind ein einzigartiges Paar von visuellen Werkzeugen, die es jedem in der Werkstatt ermöglichen, neue Ideen in ihrem räumlichen Kontext zu präsentieren. CI-Manager können Best-Practice-Initiativen mit einer URL teilen, die leicht zugänglich, verständlich und umsetzbar ist.

In dem Szenario im Video möchte der CI-Manager einer Fabrik einen Best-Practice-Leitfaden für einen Prozess für in Folie verpackte Waren vorstellen. Mit NavVis IVION Go kann er sich in dem betreffenden Bereich der Werkstatt positionieren und von diesem genauen Standort aus einen detaillierten Bericht über die erzielten Verbesserungen erstellen. Sie können sogar Fotos machen - oder Bilder aus einer Bibliothek hinzufügen - um die Beschreibung zu ergänzen.

"Aber nicht nur die CI-Manager, sondern auch die Mitarbeiterinnen und Mitarbeiter im Betrieb können auf diese Weise Best Practices mit dem globalen CI-Team teilen."

In der Hauptgeschäftsstelle verwendet ein globaler CI-Manager NavVis IVION Enterprise, um den Vorschlag über einen Standard-Webbrowser zu prüfen.

Fällt die Bewertung positiv aus, werden diese bewährten Praktiken im gesamten globalen Produktionsnetz eingeführt und an ein zentrales Team von Managern für kontinuierliche Verbesserung weitergegeben.

Das sind nur einige der Vorteile:

- Dank einer intuitiven Benutzeroberfläche können sich die CI-Manager schnell einen Überblick über alle eingesandten Best-Practice-Vorschläge der verschiedenen Standorte verschaffen.

- Mit Geo-Tags versehene Points of Interest können Informationen in Form von Dokumenten, Bildern, Videos usw. präsentiert werden, so dass jeder Beteiligte problemlos auf das Wissen im gesamten Unternehmen zugreifen und es weitergeben kann.

- "Das Suchfeld bietet darüber hinaus eine schnelle und einfache Möglichkeit, dokumentierte Best-Practice-Vorschläge zu finden."

"Verbesserungsvorschläge und Best Practice Sharing haben eine deutlich höhere Erfolgschance, wenn auch der räumliche Kontext miteinbezogen werden kann - und hier kommen NavVis IVION Enterprise und NavVis IVION Go ins Spiel."

"Jetzt können Sie Ihren Best-Practice-Vorschlag schnell und einfach einreichen und sicher sein, dass die Empfänger alle Informationen erhalten, die sie für eine ordnungsgemäße Prüfung benötigen."

Das Hinzufügen eines räumlichen Kontexts rationalisiert die Kommunikation von Ideen und verbessert die Übernahme von Best Practices im gesamten globalen Produktionsnetzwerk. Dies führt auch zu einer stärkeren Standardisierung, zusätzlichen Kosteneinsparungen und weltweiten Verbesserungen der Produktqualität.

Visueller Kontext für Prozessdaten

Geräte des Internets der Dinge (IoT) spielen in industriellen Umgebungen eine immer wichtigere Rolle. Die Daten, die sie liefern, helfen uns, intelligente Entscheidungen über den Status der Produktionslinie, den Betrieb und unzählige Optimierungen zur Steigerung der betrieblichen Effizienz zu treffen.

In einer modernen Produktionsanlage werden mehrere Echtzeitdatenströme nicht nur von IoT-Sensoren, sondern auch von Kameras, speicherprogrammierbaren Steuerungen (SPS) und Fertigungssteuerungssystemen (MES) erzeugt.

Durch das Sammeln und Analysieren dieser Informationen aus verschiedenen Quellen können Betriebsleiter auf lokaler oder globaler Ebene die vorausschauende Fehlerberichterstattung in ihren Fabriken besser optimieren und so die Produktivität steigern und gleichzeitig die Wartungskosten und die Zeit bis zur Problemlösung senken.

Der Status quo bei IoT-Datenerfassung - und wo es noch Probleme gibt

Wie funktionieren diese Sensoren also in der Praxis? IoT-Geräte werden oft unauffällig installiert und sind für das Personal in der Fabrikhalle nicht direkt zugänglich.

Die Dashboards, mit denen IoT- und Anlagendaten untersucht werden, haben jedoch ein eklatantes Problem, und das betrifft räumliche Intelligenz. Sie enthalten nicht genügend Informationen über den Kontext und den Standort von Maschinen, Produktionslinien oder Prozessen. Mit anderen Worten: Es gibt keine greifbare Verbindung zwischen den gesammelten Daten und der physischen Umgebung, in der sie sich befinden.

Eine weitere Herausforderung ist die Komplexität. Das Planen, Verwalten und Analysieren eines Datenbergs in Echtzeit ist eine komplizierte Aufgabe, die in der Regel auf Fachpersonal beschränkt ist. Die Führungsebene hat keinen Überblick über die Prozesse in der Fabrik, was die Erkennung und Kommunikation eines Problems erschwert.

Was noch? Wenn Daten über mehrere Plattformen ohne Berücksichtigung der Interoperabilität bereitgestellt werden, sind die einzelnen Informationen praktisch isoliert. Es ist nicht gänzlich unmöglich, die Punkte zu verknüpfen und Beobachtungen zu machen, aber die Informationsbeschaffung und -analyse dauert viel länger als nötig.

Auch hier macht sich das Fehlen eines räumlichen Kontexts bemerkbar. Wie sollen die Daten kategorisiert und sortiert werden, wenn wir nicht intuitiv erkennen können, woher sie in der Fabrikhalle oder in der Fertigungshalle stammen? Wenn wir nicht wissen, woher diese verschiedenen Datenquellen stammen, übersehen wir möglicherweise, wie sie sich gegenseitig beeinflussen und zueinander in Beziehung stehen.

Die Lösung: Räumlicher Kontext

Die Antwort ist die Ergänzung des IoT (und anderer intelligenter Geräte, die in Produktionsanlagen installiert sind) durch Positionsdaten. Ein Dashboard mit einer visuellen Schnittstelle, die räumliche Intelligenz enthält, kann einen einheitlichen Datenstrom mit mehreren Granularitätsebenen darstellen, der vom Produktionsnetzwerk oder der einzelnen Anlage bis hinunter zur Werkshalle oder der Maschine selbst reicht.

Produktionsplaner und Facility Manager können auf Leistungsdaten zugreifen und Bereiche und Prozesse identifizieren, die in Echtzeit im Kontext der Fabrikfläche verbessert werden können. Und diese Erkenntnisse müssen nicht auf eine Handvoll Mitarbeiter beschränkt sein, sondern können jedem Fabrikarbeiter zur Verfügung gestellt werden, um das Verständnis und die Effizienz zu verbessern.

Mit NavVis IVION Enterprise können Sie z. B. grundlegende Befehle und Kontrollen direkt ausführen. Außerdem können Sie die Leistung ähnlicher Bereiche in verschiedenen Produktionsstätten vergleichen und so Gemeinsamkeiten und Verbesserungsmöglichkeiten aufzeigen. Sie können sogar ein "Benchmark"-Layout mit der besten Leistung erstellen und dieses als Grundlage für die Einrichtung einer neuen Fabrik oder Produktionslinie verwenden.

Zusammenfassend lässt sich sagen, dass Betriebsleiter durch die Hinzufügung des räumlichen Kontexts zu IoT-Sensoren und dergleichen in die Lage versetzt werden, bessere Entscheidungen zu treffen. Das räumliche Bewusstsein unterstützt Planung, Management und Analyse.

Aufgaben wie die vorausschauende Wartung werden durch ein besseres Verständnis der Umweltbedingungen verbessert. Weitere Vorteile könnten eine Verringerung der Ausfallzeiten sowie eine Steigerung der Anlagennutzung und Produktivität sein. Die Standards werden im gesamten Produktionsnetz angehoben, ohne dass der Aufwand für die Koordinierung über Standorte, Zeitzonen und Länder hinweg zunimmt.

Eine visuelle Schnittstelle, die weltweit an mehreren Standorten eingeführt wird und von NavVis IVION Enterprise betriebene visuelle Schnittstelle einen wesentlichen Beitrag zu den Betriebsmargen leisten.

Erfahren Sie mehr in einem unverbindlichen Gespräch

Mit den Lösungen von NavVis sind all Ihre Fabriken bald nur noch einen Klick entfernt.