Il y a certaines choses que tout le monde sait à propos des jumeaux. Ils vont toujours par paires et ne sont jamais exactement identiques. Lorsqu'il s'agit de la technologie industrielle des jumeaux numériques, il n'est donc pas surprenant qu'il existe deux définitions principales présentant de nombreuses similitudes, mais quelques différences significatives.

Les jumeaux numériques sont un élément important des systèmes industriels cyber-physiques - une technologie aussi importante pour la quatrième révolution industrielle en cours que la vapeur puissance l'a été pour la première aux XVIIIe et XIXe siècles. Cependant, bien que pratiquement tous les fournisseurs de matériel ou de logiciels contribuant aux systèmes cyber-physiques affirment qu'ils sont compatibles avec les jumeaux numériques, ils utilisent tous leur propre définition. Deux d'entre elles, qui présentent des points communs importants, proviennent de la société de recherche et de conseil en technologie Gartner et du consortiumjumeau numérique , un groupement d'universités, d'organismes gouvernementaux et d'entreprises visant à accélérer le développement, l'adoption, l'interopérabilité et la sécurité des technologies habilitantes du site jumeau numérique .

Les jumeaux numériques en deux définitions

Selon Gartner, "tous les jumeaux numériques ont deux rôles principaux dans l'amélioration des résultats de l'entreprise". L'un de ces rôles consiste à améliorer la connaissance de la situation : L'un de ces rôles consiste à améliorer la connaissance de la situation : "Sur le plan fonctionnel, tous les jumeaux numériques - au minimum - surveillent les données provenant des objets afin d'améliorer notre connaissance de la situation." En pratique, cela signifie qu'un site jumeau numérique représentera, d'une manière ou d'une autre, le fonctionnement d'un processus à l'aide de données recueillies sur capteurs qui surveillent les éléments du processus - par exemple, les machines d'une ligne production - pour indiquer aux opérateurs ce qui se passe dans leur processus à tout moment, et qui peuvent être analysées pour fournir des indications sur la manière dont le processus pourrait être optimisé pour augmenter la production et améliorer les performances environnementales. Si le site jumeau numérique est connecté à des actionneurs dans l'usine, cette optimisation peut même se faire automatiquement. La représentation peut être graphique - un diagramme de flux du processus ou un rendu 3D d'une ligne d'usine production - ou il peut s'agir simplement d'une série de chiffres changeants sur un tableau ou un tableau de bord.

Le Consortium jumeau numérique , quant à lui, définit jumeau numérique comme "une représentation virtuelle d'entités et de processus du monde réel, synchronisés à une fréquence et une fidélité spécifiées" qui utilise "des données historiques et en temps réel pour représenter le passé et le présent et simuler des prévisions futures". Cette définition n'insiste pas sur le lien direct avec capteurs spécifié par Gartner. Pour le consortium jumeau numérique , il peut être mis à jour toutes les heures, tous les jours, toutes les semaines ou même tous les mois, tant que la fréquence de mise à jour est spécifiée.

Qu'est-ce qu'un jumeau numérique?

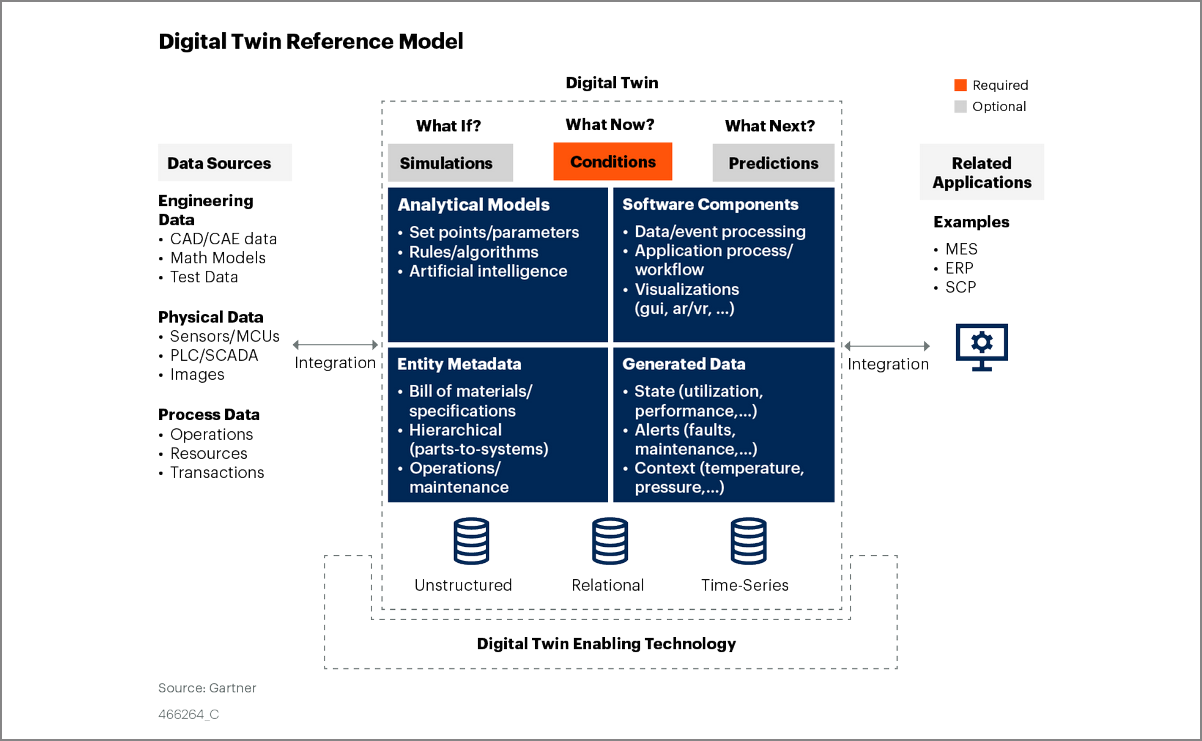

Le modèle Gartner repose sur trois "piliers" et est construit à partir de quatre "blocs". Les piliers sont les suivants : "et si" - en d'autres termes, des simulations de la manière dont le système réagirait à certaines conditions d'entrée ; "et maintenant ?" - comment le système se comporte-t-il actuellement, à partir de données en direct provenant de capteurs; et "et après ?" - comment le système se comportera-t-il à l'avenir, par exemple, quand les composants sont-ils susceptibles de tomber en panne ?

Les blocs sont les données et les logiciels nécessaires pour dériver les piliers. Tout d'abord, le système doit être défini à l'aide de "métadonnées d'entité" - il s'agit de toutes les informations sur chaque composant du système qui ne changent pas. Il peut s'agir de numéros de série de machines, de dimensions physiques et d'un modèle physique ou graphique détaillé. Le choix de la bonne quantité de métadonnées est crucial - trop peu, et le site jumeau numérique n'identifiera pas l'équipement avec précision ; trop, et les informations superflues risquent de submerger et de masquer les faits vitaux. Une fois le système défini, il doit surveiller et enregistrer les "données générées", c'est-à-dire toutes les informations sur l'état des composants du système, recueillies par le réseau de capteurs distribués des appareils compatibles avec l'internet des objets qui composent l'usine ou l'autre système jumelé. Là encore, il est essentiel de parvenir à la bonne granularité.

Une fois que vous disposez de toutes ces données, vous devez en faire quelque chose, et c'est là qu'interviennent les deux autres blocs. Le premier de ces blocs est celui des "modèles analytiques", définis comme des "représentations virtuelles du comportement d'entités jumelées qui améliorent la connaissance de la situation". L'aspect le plus important de ces modèles est qu'ils doivent relier les données générées à l'objectif opérationnel du site jumeau numérique; par exemple, le coût énergétique du fonctionnement d'une machine-outil à une certaine vitesse, ou l'effet sur la production d'un changement dans le processus.

Le dernier bloc est celui des "composants logiciels" qui, selon la définition de Gartner, "chorégraphient l'ingestion de données, l'analyse, la génération d'événements et - si nécessaire - toute visualisation et workflow (pour automatiser les réponses de l'entreprise)". Des exemples de composants logiciels peuvent être un système permettant de créer et de programmer des tâches de maintenance en réponse aux données générées par le site jumeau numériqueou un modèle analytique, ou encore un progiciel de rendu graphique tiers ou même un moteur de jeu, pour produire une visualisation de l'usine en réalité augmentée ou virtuelle.

Selon la définition du Consortium jumeau numérique , la référence aux données historiques et en temps réel représentant le passé et le présent et simulant l'avenir implique qu'il considère les trois piliers comme essentiels, la différence résidant dans la manière dont les données sont collectées et le site jumeau numérique mis à jour.

Comment puissance un jumeau numérique en utilisant des données spatiales

L'apport des systèmes de données spatiales tels que ceux fournis par NavVis aux jumeaux numériques peut être classée comme contribuant à la fois aux métadonnées des entités et aux blocs des composants logiciels. Lorenz Lachauer, responsable des solutions chez NavVisexplique. "D'un côté, NavVis fournit des données, qui sont générées par nos systèmes de cartographie intérieure, par exemple le système NavVis VLX. Selon la définition jumeau numérique de Gartner, ces données, constituées de nuages de points et d'images panoramiques, entrent dans la catégorie des sources de données externes, plus précisément des "données physiques". En outre, le site jumeau numérique est composé de quatre éléments essentiels, l'un d'entre eux étant des composants logiciels. Et dans ces composants, il y a des composants de visualisation, et c'est là que s'inscrit NavVis IVION s'inscrit dans cette catégorie."

Lachauer a souligné que dans tous les cas, NavVis Lachauer a souligné que, dans tous les cas, les systèmes de gestion de l'information s'intéressent à l'usine ou à l'usine de traitement et non au produit. Il peut relier des données en temps réel à des données spatiales/visualisations des machines correspondantes et fournit des données précises sur le site nuage de points ainsi que des images panoramiques. Il donne à l'utilisateur la possibilité d'interagir avec ces données afin de fournir une localisation et des informations sur la forme et la taille physiques pour une représentation visuelle de l'opération de fabrication, à laquelle les données générées peuvent ensuite être attribuées pour faciliter la navigation dans le système et identifier les sites précis qui pourraient nécessiter une attention particulière à un moment donné.

"Les jumeaux numériques ne sont jamais réalisés par un seul fabricant", explique M. Lachauer. "Chaque producteur de logiciel ou de matériel informatique de l'industrie affirme qu'il fait du jumeau numérique. Mais la définition de Gartner montre qu'il s'agit d'un produit composé d'au moins quelques éléments. Mais nous pouvons voir dans la définition de Gartner qu'il s'agit de quelque chose qui est composé d'au moins quelques éléments." Il y a, dit-il, un nombre croissant d'entreprises IoT qui développent et proposent des systèmes qui fournissent capteurs, des données en direct et une connectivité, mais ils ne fournissent pas une bonne visualisation de l'installation de fabrication. "Par conséquent, si vous apportez un IoT et des données de capteurs et que vous les combinez avec des données visuelles plus précises, alors vous pourriez avoir un jumeau numérique complet et utile."

Phillip Quadstege, membre de l'équipe de Lachauer et Senior Solution Manager, a établi un lien entre le rôle des NavVis à la définition du consortium jumeau numérique . "Elle indique que, dans le site jumeau numérique, il existe plusieurs modèles numériques en corrélation les uns avec les autres. Elle précise que les modèles numériques peuvent être des mesures 3D, des modèles 3D CAO , des équations mathématiques, etc. Nous nous inscrivons dans le cadre des mesures en 3D. Dans ces représentations virtuelles, vous avez plusieurs modèles qui sont en corrélation les uns avec les autres et qui communiquent entre eux.

Les données spatiales joueront un rôle clé dans la numérisation des installations de production

De plus en plus, la plupart des appareils physiques disposent d'un site jumeau numérique. Cependant, selon M. Lachauer, très peu d'installations de fabrication ou d'actifs sont entièrement représentés de cette manière. Les données spatiales sont un élément clé du site jumeau numérique dans le domaine de la fabrication, car elles donnent aux données générées un contexte visuel provenant de l'usine réelle. En particulier lorsque plusieurs sous-processus sont répartis dans un espace intérieur, avec des équipements et des systèmes qui fournissent un contexte visuel direct à partir de l'usine réelle. NavVis L'équipement et les systèmes de l'OIT offrent aux opérateurs un moyen simple de collecter régulièrement ces données, de suivre les changements dans la disposition physique de l'usine et de mettre à jour le site jumeau numérique en fonction des besoins.

Comme nous l'avons vu plus haut dans cet article, la définition des jumeaux numériques fournie par deux des organismes les plus influents du secteur concorde sur la plupart des points. Elles exigent toutes deux la présence de données qui identifient les différents composants d'un site processus de production et qui ne changent pas lorsque le processus est en cours, tout en exigeant également la collecte de données changeantes concernant le fonctionnement de ces composants. Ces données changeantes sont analysées pour fournir des indications sur la manière dont le processus peut être optimisé de la manière la plus importante pour ses opérateurs, et les composants physiques et logiciels contribuent à la composition et au fonctionnement du site jumeau numérique.

Une différence majeure entre les deux définitions réside dans le fait que les données d'exploitation sont utilisées pour mettre à jour instantanément le jumeau ou que les mises à jour sont programmées à intervalles réguliers. NavVis fournit des systèmes de collecte et de visualisation de données spatiales pour aider à définir l'agencement physique de l'espace abritant le site processus de production et peut également être utilisé pour mettre à jour le modèle physique qui sous-tend un site jumeau numérique si des changements sont apportés à cet agencement. De cette manière, il devient l'un des composants logiciels contribuant au jumeau numérique.

Recapitulatif

Dans les articles suivants, les lecteurs pourront découvrir comment les jumeaux numériques peuvent améliorer les performances des installations et des opérations de fabrication, et comment les données spatiales - telles que celles fournies par NavVis - peuvent en être un élément essentiel.

Souhaitez-vous consulter en savoir plus pour connaître la NavVis usine numérique solution ? Contactez nous pour plus d'informations, ou téléchargez une copie de notre guide gratuit pour démarrer la mise en œuvre de usine numérique .

Sources d'information

- Recherche Gartner : Use 4 Building Blocks for Successful jumeau numérique Design (Auteurs : Benoit Lheureux, Yefim Natis, Alfonso Velosa, Marc Halpern. Actualisé le 7 octobre 2021, publié le 9 juin 2020), https://www.gartner.com/en/documents/3986128/use-4-building-blocks-for-successful-digital-twin-design

- jumeau numérique Consortium Defines jumeau numérique (Auteurs : Sean Olcott, Casey Mullen. Publié le 12 mars 2020), https://blog.digitaltwinconsortium.org/2020/12/digital-twin-consortium-defines-digital-twin.html