Cas d'utilisation de l'usine numérique NavVis

Obtenez une vue d'ensemble des cas d'utilisation de la solution NavVis d'usine numérique

TABLE DES MATIÈRES

Opérations de fabrication à l'échelle mondiale

Lorsque vous prenez des décisions cruciales pour votre entreprise, vous souhaitez disposer des informations les plus récentes.

C'est la situation dans laquelle se trouvent un responsable des opérations mondiales et son équipe au cours d'une journée de travail normale, confrontés à une multitude de choix couvrant l'ensemble de leur réseau production et de leur réseau d'approvisionnement. Sans une vue d'ensemble, les décisions prennent plus de temps, et ces retards peuvent se répercuter sur la productivité et l'efficacité.

Mais pourquoi doivent-ils faire de tels choix ?

L'une des raisons est la nécessité d'optimiser le réseau mondial production en raison de l'évolution de la demande du marché ou des tendances technologiques. Un directeur des opérations mondiales devra évaluer rapidement le statu quo, puis lancer des projets d'amélioration et de changement.

Une autre raison est que, si elles opèrent sur un marché hautement concurrentiel, elles sont inévitablement poussées à réduire les coûts production , à raccourcir les délais d'exécution et les délais de mise sur le marché de nouveaux produits ou d'un rafraîchissement de produits.

Enfin, certains clients s'attendent non seulement à ce que les produits qu'ils achètent soient de haute qualité, mais aussi à ce qu'ils soient facilement disponibles et à ce que leur prix de vente au détail leur convienne. Dans le cas contraire, ils peuvent facilement aller voir ailleurs...

Les défis à relever pour prendre des décisions efficaces

Un processus décisionnel dynamique est souhaitable pour prendre en compte tous ces facteurs et bien d'autres encore, mais il y a aussi des défis à relever. Nous les avons abordés en détail dans le guide NavVis d'usine numérique, mais il convient d'en récapituler quelques-uns :

- Production Les sites peuvent être disséminés dans le monde entier et ne présenter qu'un très faible niveau de normalisation.

- Les plans et la documentation de l'usine sont terriblement obsolètes, et il n'existe aucune vue d'ensemble actuelle ou fiable de l'inventaire de l'usine.

- L'accessibilité pour toutes les parties prenantes est limitée à ceux qui possèdent les compétences techniques nécessaires pour utiliser les outils de conception assistée par ordinateur ( CAO ).

Si vous êtes responsable d'opérations internationales, vous savez sans doute que ces défis peuvent constituer des obstacles au progrès.

Des décisions importantes peuvent être prises sur la base d'opinions mal informées ou d'un "instinct", après une vidéoconférence prolongée sans lien réel avec les circonstances réelles de l'environnement production .

Par ailleurs, vous pourriez être contraint d'entreprendre de nombreux déplacements en avion, en train et en voiture pour vous rendre sur le site en question, une activité qui peut s'avérer coûteuse, chronophage et stressante.

En l'absence d'une compréhension commune, les équipes qui dépendent d'un chef de service ou d'un vice-président ne peuvent pas travailler ensemble de manière efficace. Si le courrier électronique ou la messagerie instantanée sont vos principaux canaux de communication, vous vous exposez à une longue série de malentendus et de boucles de communication.

Quelle est la solution ?

Mais ce n'est pas une fatalité. NavVis IVION Enterprise permet aux responsables des opérations mondiales d'inspecter et de comparer virtuellement leurs différents sites de production dans le monde entier, à partir d'un navigateur web.

Vous n'aurez plus à vous déplacer physiquement. Vous et votre équipe pouvez vous rendre à distance sur un site pour acquérir une compréhension complète des machines, des outils et même de l'agencement complet d'une usine.

Cela vous permet de prendre rapidement une décision qualifiée, en toute confiance, sans avoir à vous rendre sur place. L'économie de temps et de frais de déplacement n'est pas non plus négligeable.

Dans le scénario présenté dans la vidéo ci-dessus, nous simulons l'acquisition d'une nouvelle usine de fabrication de composants. Le directeur des opérations mondiales doit inspecter le nouveau site et s'aligner sur le directeur des opérations locales. Mais avant que la fabrication ne puisse commencer correctement, certains ajustements doivent être apportés à l'usine pour l'aligner sur les normes mondiales production de son nouveau propriétaire.

Le site est facilement partagé sous forme de lien directement à partir de NavVis IVION Enterprise et ajouté à une réunion en ligne pour discuter des questions dans le contexte spatial de l'usine. De cette manière, les parties prenantes peuvent facilement rassembler toutes les informations essentielles, puis évaluer et résoudre rapidement tout problème technique susceptible de survenir avant le début de la production.

Le directeur des opérations locales peut également accéder à distance au site jumeau numérique de l'usine de plomb concernée, puis effectuer une comparaison visuelle avec le site local.

Ensemble, le workflow NavVis et les jumeaux d'usine numérique permettent un niveau plus élevé de standardisation, une plus grande flexibilité et une optimisation plus rapide dans la production. C'est aussi un moyen garanti de réduire le temps et les coûts de déplacement tout en augmentant simultanément la collaboration de toutes les parties prenantes telles que la logistique, l'ingénierie industrielle, l'amélioration continue, et bien plus encore.

Si l'objectif de votre organisation est de disposer d'une plus grande flexibilité sur le site production, sans parler de l'optimisation rapide de votre réseau mondial production , ne cherchez pas plus loin. NavVis IVION Enterprise.

Au fur et à mesure que l'empreinte manufacturière de votre entreprise s'accroît par le biais de fusions et d'acquisitions, vous pouvez anticiper le besoin de normalisation. Réduisez les erreurs coûteuses et prenez des décisions plus judicieuses en vous basant sur les informations les plus récentes.

Déplacement d’équipement

Une pratique courante dans l'industrie manufacturière moderne veut que les installations production soient situées à proximité des marchés cibles ou des clients finaux. Mais si votre marché traverse des périodes de volatilité, où la demande peut soudainement augmenter et diminuer, les installations de la production ont besoin de flexibilité pour allouer leur équipement de fabrication.

Pour transférer des ressources au sein d'un réseau mondial, une équipe centrale de planification évaluera fréquemment l'ensemble de son parc de machines, par exemple les gros équipements lourds et les lignes d'assemblage. Les informations qu'ils fournissent alimentent la logistique du transport, de l'organisation et de montage de ces équipements.

C'est pourquoi les planificateurs ont besoin de données actualisées CAO (conception assistée par ordinateur) de l'usine donatrice et de l'usine réceptrice. Ils doivent également avoir accès à la documentation et aux évaluations les plus récentes sur l'état de l'équipement. Et une fois l'installation démontée, il est essentiel de savoir comment la remonter à destination !

En l'absence d'une documentation appropriée, les planificateurs peuvent être amenés à se rendre physiquement sur place pour évaluer le statu quo de l'usine. Si elles ne peuvent pas recueillir les informations en personne, les équipes centrales de planification risquent de se rabattre sur d'anciens plans 2D. Cela entraîne des perturbations supplémentaires dans les opérations et ralentit les changements essentiels.

C'est là que la solution NavVis d'usine numérique entre en jeu. Grâce àNavVis IVION Enterprise, un logiciel de visualisation 3D accessible à partir de n'importe quel navigateur web standard, les planificateurs d'usine disposent d'un outil puissant et intuitif pour organiser leurs lignes assemblage et installer des équipements.

Rapprocher la production d'un client important

Explorons ce cas d'utilisation particulier à travers un scénario détaillé. Imaginons qu'une fraiseuse à commande numérique (CNC) doive être déplacée vers une autre usine afin de rapprocher la production d'un client important.

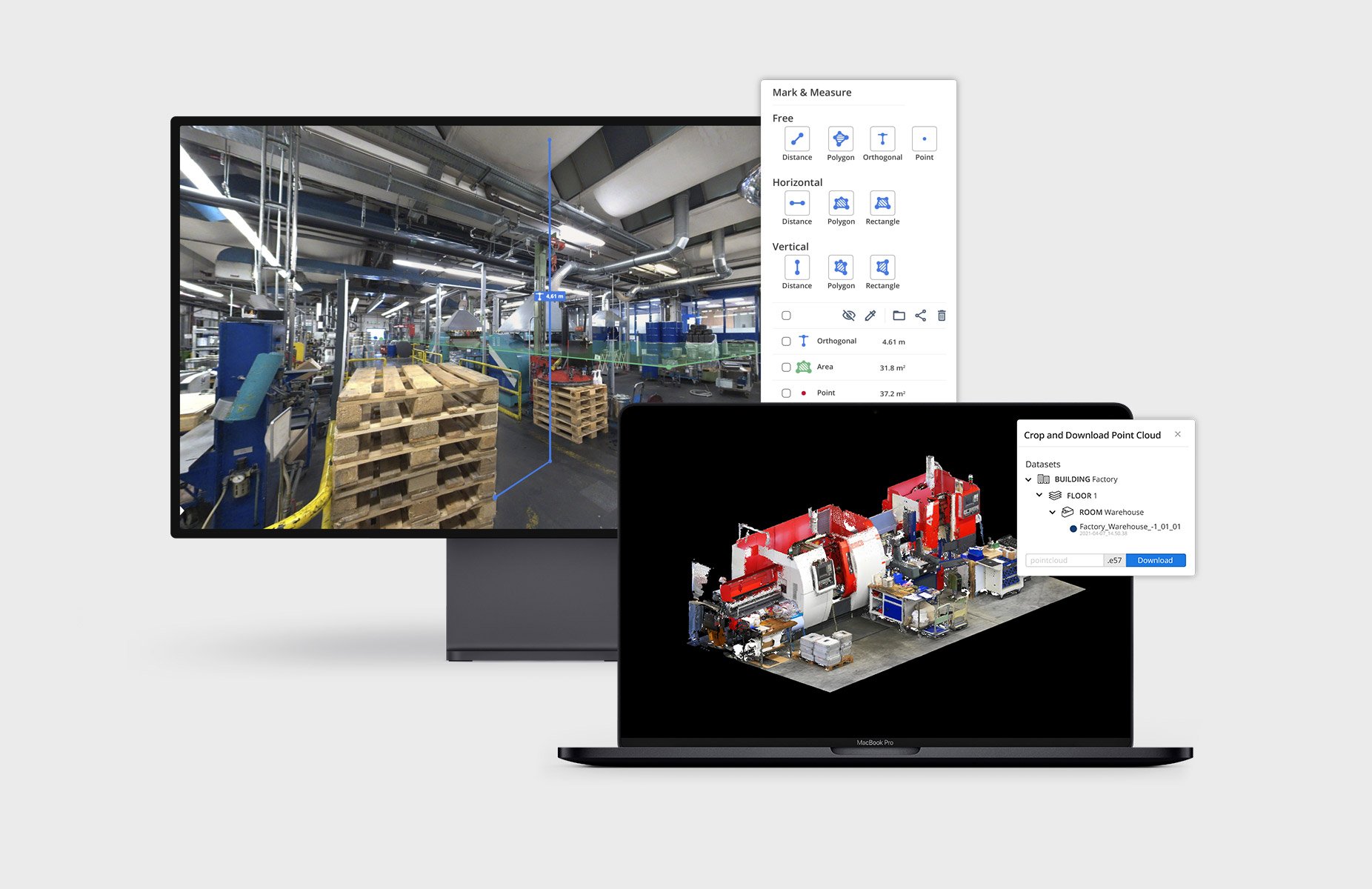

Pour commencer, l'outil de mesure du NavVis IVION Enterprise permet aux utilisateurs de vérifier rapidement et de manière fiable l'espace nécessaire à la machine en contrôlant ses dimensions physiques à son emplacement actuel, le tout depuis le confort de leur bureau.

Une fois prises, les mesures et tout autre élément d'information pertinent peuvent être rattachés à cet emplacement spécifique sous forme de contenu géolocalisé à l'aide de la fonction Points d'intérêt, ainsi qu'un lien direct vers le nouvel emplacement dans l'usine destinataire.

Grâce à cet ensemble de mesures facilement disponibles, le planificateur d'usine peut désormais examiner les dimensions sur le nouveau site et confirmer que la fraiseuse CNC rentrera sans problème.

D'autres éléments comme les conduits de ventilation ou les câbles d'alimentation électrique peuvent également être examinés en étudiant les images panoramiques haute définition dans NavVis IVION Enterprise.

L'emplacement proposé est ensuite marqué par point d'intérêt partageable et relié à l'emplacement d'origine.

Un autre avantage de NavVis IVION Enterprise est sa capacité à fournir des informations sur le routage dans un contexte spatial. Avant de faire un seul pas, le routage proposé pour les deux étapes de l'équipement peut être partagé avec les parties prenantes internes et externes pour inspection, ainsi que toutes les informations pertinentes qui accéléreront la prise de décision.

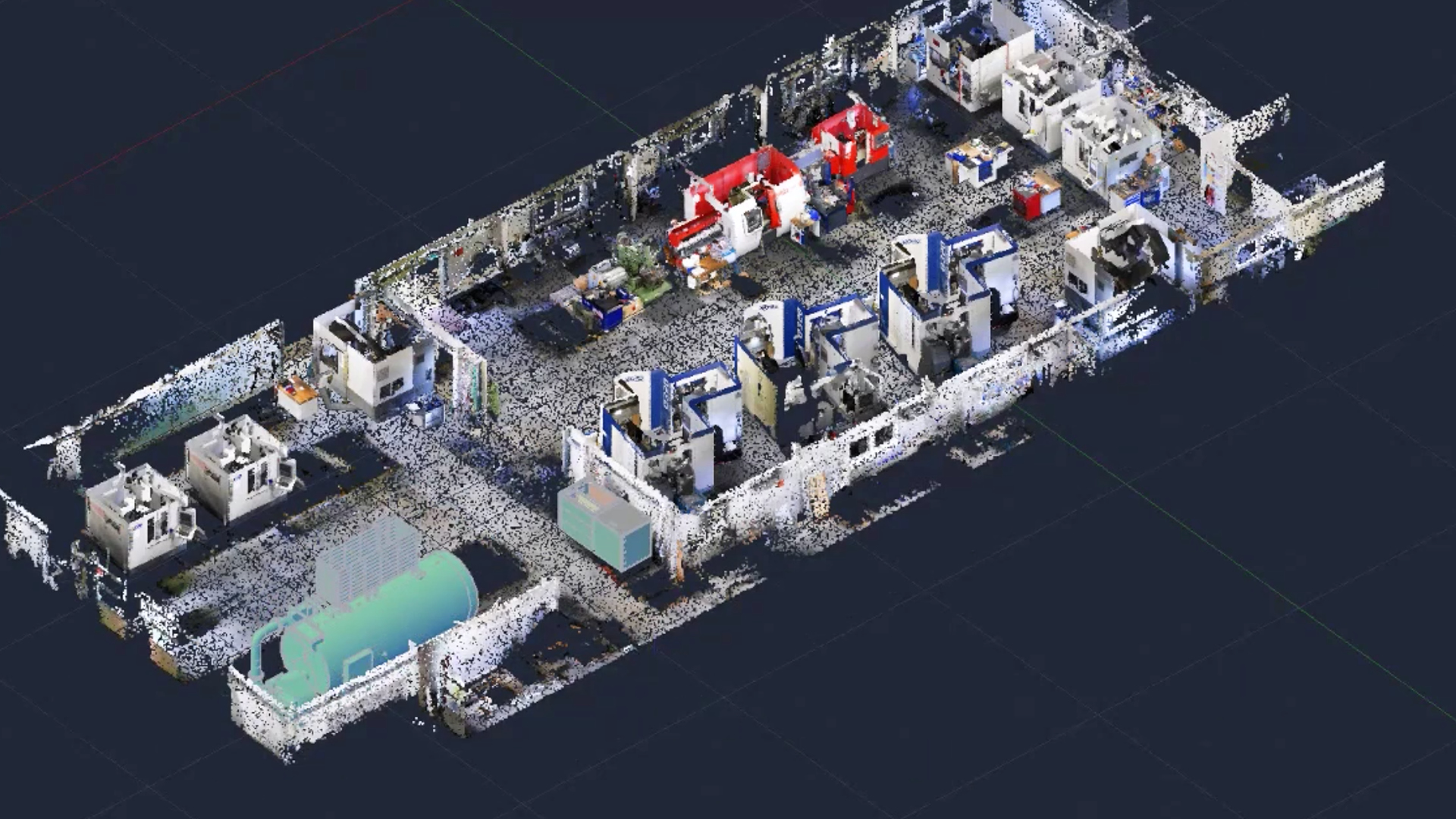

Données 3D sous forme de nuages de points de haute qualité

Outre les images panoramiques immersives, la solution NavVis d'usine numérique comprend également des données 3D sous forme de nuages de points de haute qualité.

NavVis IVION Enterprise dispose d'une fonction très appréciée qui permet aux utilisateurs de recadrer et de télécharger des sections spécifiques de leurs ensembles de données nuage de points sous la forme d'un fichier E57. Cette sélection peut être envoyée directement aux équipes concernées et importée dans des applications tierces pour la modélisation et la simulation.

Les concepts d'aménagement peuvent être vérifiés rapidement et facilement sans qu'il soit nécessaire de procéder à une modélisation approfondie, simplement en introduisant des nuages de points directement dans votre logiciel CAO. Cela est particulièrement utile pour examiner la faisabilité de l'installation, considérer l'équipement dans le contexte de son environnement et aligner les parties prenantes avant de déplacer quoi que ce soit.

Qu'en est-il des autres tâches connexes telles que la conformité des documents, la formation des nouveaux opérateurs de machines sur le nouveau site ou la réparation et le remplacement des pièces usées ? Ces activités peuvent également être prises en charge par la visualisation immersive de NavVis IVION Enterprise, grâce à une série de fonctionnalités qui améliorent la collaboration.

Ainsi, la solution NavVis d'usine numérique pour la relocalisation d’équipement permet de réduire non seulement le temps de planification et de déplacement, mais aussi le coût des prestataires de services de relocalisation externes, tout en éliminant le risque d'erreurs de planification qui entraînent des perturbations coûteuses de la production ou des retards dans le démarrage des machines relocalisées.

Planification de l’aménagement et de la chaîne de montage

Les améliorations opérationnelles apportées à une installation de production peuvent être réalisées pour une multitude de raisons : gain de temps, réduction des coûts, optimisation des processus et de la prise de décision, etc. L'une des principales activités permettant d'obtenir ces avantages est l'optimisation de l'agencement et de la planification de la ligne d'assemblage.

L'agencement d'une usine ou d'une installation de production a un impact significatif sur les opérations quotidiennes. Quelle distance les matières premières doivent-elles parcourir entre l'entrée du bâtiment et la ligne de production ? Quelle est la distance entre les machines et les conduits de ventilation, l'éclairage ou les prises de courant nécessaires ? Et une fois que le produit fini sort de la ligne, combien de temps faut-il avant qu'il n'atteigne le banc d'assurance de qualité, puis qu'il ne soit chargé sur un moyen de transport ? Tous ces facteurs sont essentiels et un mauvais aménagement a des conséquences réelles sur les résultats.

Au sens large, "l'agencement et la planification de la ligne d'assemblage" sont la disposition de tous les équipements, machines et meubles dans une usine, conformément aux objectifs de performance de l'entreprise. En règle générale, un département central de plan d'usine ou de planification de ligne d'assemblage - ou un département d'ingénierie industrielle - subdivise la tâche en trois parties : conceptualisation, planification en détail et exécution.

Les technologies modernes de capture de la réalité et de visualisation telles que NavVis IVION Enterprise et la Solution NavVis d'usine numérique peuvent rendre le processus de mise en page et assemblage planification plus efficace que jamais. En particulier aux stades de la conceptualisation et de la planification.

Pourquoi la planification de l’aménagement et de la chaîne de montage est-elle si importante ?

Les planificateurs, les responsables et les équipes chargés des changements de l’aménagement et de l'assemblage ont aujourd'hui besoin d'un processus de décision dynamique et collaboratif.

Le déclencheur d'un changement peut être l'introduction de nouveaux produits et services, la nécessité d'optimiser l'espace ou de modifier leur production en fonction de l'évolution des conditions du marché. Dans le cas de l'industrie automobile, par exemple, ces événements se produisent à un rythme accéléré avec les dérivés de modèles de voitures.

D'autres raisons pour des changements de la ligne de montage peuvent être : une révision du début de la production ou un produit atteignant la fin de la production, mais aussi des processus d'optimisation tels que l'équilibrage de la ligne et l'amélioration continue.

Les ingénieurs industriels employés par l'entreprise sont responsables de la planification et de la gestion de ces projets de changement, qui sont généralement réalisés par des contractants externes.

Défis auxquels la planification de l'aménagement et de l'assemblage est confrontée de nos jours

L'un des problèmes des gestionnaires de projet est qu'ils doivent s'appuyer sur une documentation obsolète ou incomplète pour leur planification. L'effort nécessaire pour rassembler les documents existants provenant de diverses sources peut représenter une énorme perte de temps. Il peut également être à l'origine d'erreurs et de demandes de modification inutiles, ce qui entraîne des cycles plus longs de planification et des dépassements du budget du projet.

Un autre problème se pose lorsque la planification est basé sur une perspective descendante en 2D - comme un site de base de plan d'étage - au lieu d'un modèle riche en fonctionnalités. Sans la troisième dimension, il est facile de négliger des détails importants, comme la hauteur pour les installations en hauteur ou l'accès aux fournitures puissance .

Vient ensuite la question de savoir à quel point le processus planification peut être long et coûteux si le statut tel quel est exigé sur le site. Les déplacements vers et depuis l'usine pour les inspections du site et de l'équipement peuvent allonger le processus de plusieurs semaines, voire de plusieurs mois, en particulier si l'usine est située dans un endroit éloigné ou s'il existe des restrictions aux déplacements pour des raisons de santé et de sécurité.

Pour compléter notre série de défis auxquels le planificateur fera face : les silos de données qui existent entre les départements et les usines, aggravés par différents outils de données 3D, formats et flux de travail.

L’outil Mark & Measure dans NavVis IVION Enterprise améliore le flux de travail de planification de l'agencement et de l'assemblage

Dans le scénario décrit dans la vidéo ci-dessus, nous devons concevoir un nouvel aménagement dans le cadre d'une amélioration classique du processus Lean.

Dans ce cas, une partie spécifique de l'usine doit être réaménagée afin d'optimiser le flux de matériaux et l'utilisation de l'espace, ce qui permettrait d'augmenter la production de production pendant une période donnée. Dans NavVis IVION Enterprise, ces zones peuvent être identifiées et marquées à l'aide d'une superposition colorée, nommées de manière unique et regroupées dans des dossiers pour plus de clarté à l'aide de l'outil Marquer et Mesurer.

En outre, les images panoramiques en 3D de NavVis IVION Enterprise permettent aux planificateurs d'usine d'inspecter à distance l'utilisation actuelle et la configuration du lieu de travail dans la zone spécifiée. L'inspection des connexions des machines à l'air, au gaz et à l'eau permet d'accéder au site planification pour déterminer les besoins futurs en machines, en particulier lorsque des sous-traitants externes ont accès à l'usine virtuelle.

Une fois que les étapes et les lieux de travail de production sont marqués dans NavVis IVION Enterprise comme documentation de l'agencement actuel, les nouveaux agencements et les agencements existants peuvent être facilement comparés. Le planificateur de l'usine peut constater que le nouvel agencement planifié optimise non seulement le flux des matériaux, mais montre également où se trouve l'espace libre qui pourrait être utilisé à l'avenir pour augmenter encore la production en installant une ligne supplémentaire.

Lorsque la planification est terminé, toutes les informations et annotations connexes peuvent être partagées avec des collègues via un lien web ou exportées dans un PDF généré automatiquement qui comprend les liens vers chaque annotation, la description de l'étape du workflow et l'utilisation de l'espace correspondant. Il suffit de cliquer sur un bouton !

NavVis IVION Enterprise permet à toutes les parties prenantes d'inspecter virtuellement différents schémas et de communiquer plus efficacement entre elles. Sans avoir à se déplacer physiquement, les planificateurs, les gestionnaires et les équipes peuvent visiter des sites à distance pour comprendre les machines et les outils, et même planifier des aménagements d'usine entièrement nouveaux. Ils sont ainsi en mesure de prendre rapidement des décisions qualifiées sans avoir à se rendre sur place et de réaliser des économies substantielles en termes de temps et de coûts.

Partage des bonnes pratiques

Imaginons que vous travailliez sur une ligne d'assemblage dans une usine. Vous avez fait une découverte importante : en rapprochant une armoire de rangement de votre établi, vous avez amélioré votre productivité de 25 %, car vous n'avez plus besoin de quitter votre place pour aller chercher les outils que vous utilisez le plus souvent.

Naturellement, votre supérieur est ravi de l'apprendre. Il veut examiner si le même changement peut être appliqué ailleurs dans l'atelier, voire sur d'autres sites production. Si un changement aussi simple améliore la productivité de tous les autres, c'est toute l'entreprise qui en profite, alors bravo à vous !

Le partage des meilleures pratiques, dont l'histoire ci-dessus est un exemple très simplifié, peut grandement contribuer à accroître la productivité et l'efficacité de l'entreprise. Elles peuvent également atténuer les erreurs et renforcer les mesures de planification d'urgence. L'essentiel est de documenter pleinement les meilleures pratiques et d'être en mesure de les partager facilement.

C'est là qu'intervient le Responsable de l'Amélioration Continue

La responsabilité de la documentation d'une meilleure pratique incombe aux responsables de l'amélioration continue. À ce titre, le responsable local de l'amélioration continue ne se contente pas de soumettre les meilleures pratiques de son établissement au siège central, mais il évalue également si les meilleures pratiques partagées par le siège peuvent être mises en œuvre dans son propre établissement.

Plus haut dans la chaîne, les équipes centrales de CI doivent évaluer les idées et les propositions de meilleures pratiques qui leur sont soumises par les différents sites. Si elles sont viables, l'équipe les met à la disposition des autres usines tout en apportant son soutien à leur mise en œuvre.

Cela semble simple, n'est-ce pas ? Le problème est que, trop souvent, de nombreux enseignements précieux ne sont pas documentés et ne sont pas communiqués, parce que le processus de partage des meilleures pratiques est trop complexe ou prend trop de temps. La productivité à court terme diminue s'il faut une journée entière pour documenter une seule meilleure pratique.

Un autre problème pourrait être qu'en l'absence d'une plateforme décente, il n'y a aucun moyen de normaliser les données d'entrée. La multiplicité des descriptions textuelles, des images et des schémas en 2D présentés dans des formats et avec une qualité différents fait qu'il est trop difficile pour les équipes d'IC mondiales de voir l'utilité d'une meilleure pratique.

Il y a aussi la question du contexte spatial. La valeur d'une meilleure pratique proposée peut ne pas être évidente lorsqu'elle est placée hors du contexte de son emplacement physique dans l'atelier. Pour cette raison et celles mentionnées précédemment, se rendre sur place peut être le seul moyen d'obtenir une vue d'ensemble.

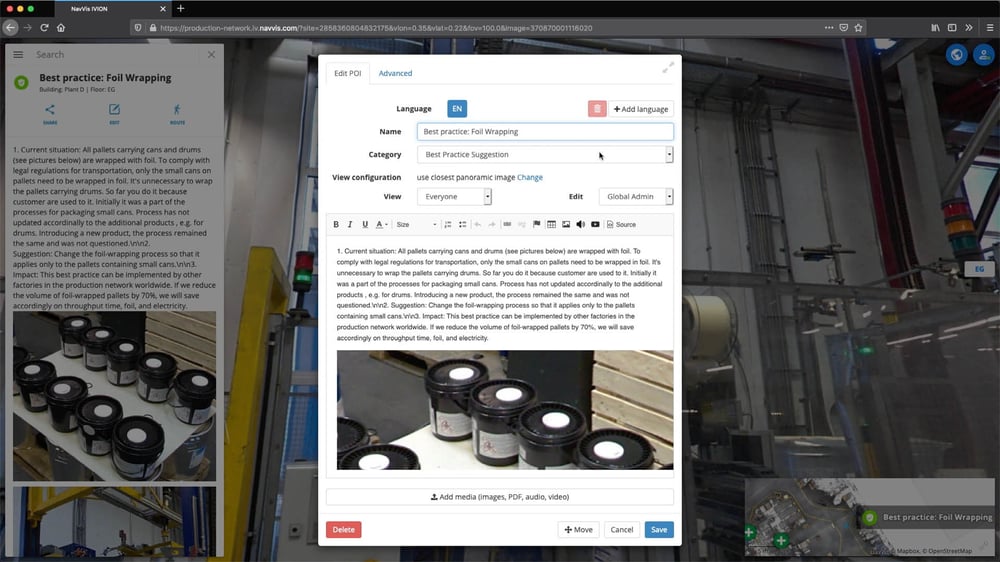

Partage des meilleures pratiques avec NavVis IVION Go

Il y a une meilleure façon de faire. NavVis IVION Enterprise et NavVis IVION Go sont une paire unique d'outils visuels qui permettent à n'importe qui dans l'atelier de présenter de nouvelles idées à partir de leur contexte spatial. Les responsables CI peuvent partager les initiatives de meilleures pratiques avec une URL facile d'accès, de compréhension et de mise en œuvre.

Dans le scénario de la vidéo, le responsable CI d'une usine souhaite partager un guide de bonnes pratiques sur un processus pour les produits emballés dans du papier d'aluminium. En utilisant NavVis IVION Go, il peut se positionner dans la zone concernée de l'atelier et, à partir de cet endroit précis, compiler un rapport détaillé sur les améliorations apportées. Ils peuvent même prendre des photos - ou ajouter des images provenant d'une bibliothèque - pour enrichir la description.

Les employés de l'atelier peuvent également suivre le même processus pour partager des solutions testées et éprouvées localement avec l'équipe mondiale de l’amélioration continue.

De retour au siège social, un responsable mondial de l’amélioration continue utilise NavVis IVION Enterprise pour examiner la proposition à partir d'un navigateur web standard.

Si l'évaluation est positive, ces meilleures pratiques deviennent candidates au déploiement dans le réseau de production mondial et sont partagées avec une équipe centrale de responsables de l'amélioration continue.

Exemples de fonctionnalités :

- Un aperçu intuitif de tous les sites permet aux responsables de l’amélioration continue d'accéder rapidement aux meilleures pratiques, depuis n’importe où.

- Les points d'intérêt géolocalisés peuvent présenter des informations sous forme de documents, d'images, de vidéos et autres, ce qui permet à toutes les parties prenantes d'accéder facilement aux connaissances et de les partager au sein de l'entreprise.

- La barre de recherche offre aux utilisateurs un moyen rapide de trouver les améliorations documentées.

Et voilà un résumé de la façon dont NavVis IVION Enterprise et NavVis IVION Go peuvent améliorer la connaissance spatiale de l'aménagement d'une usine conformément au partage des meilleures pratiques.

Vous pouvez désormais soumettre rapidement et facilement votre proposition de meilleure pratique et être assuré que les destinataires disposent de toutes les informations nécessaires à un examen approprié.

L'ajout d'un contexte spatial rationalise la communication des idées et améliore le taux d'adoption des meilleures pratiques dans l'ensemble du réseau mondial de production. Il conduit également à une plus grande normalisation, à des économies supplémentaires et à des améliorations de la qualité des produits à l'échelle mondiale.

Interface visuelle intuitive

Les dispositifs de l'internet des objets (IoT) occupent une place de plus en plus importante dans les environnements industriels. Les données qu'ils fournissent nous aident à prendre des décisions intelligentes sur l'état de la ligne de production, les opérations et une myriade de réglages pour stimuler l'efficacité opérationnelle.

Au sein d'un site de production moderne, de multiples flux de données en temps réel sont générés non seulement par des capteurs Internet des objets (IdO), mais aussi par des caméras, des automates programmables et des systèmes d'exécution de fabrication (en anglais Manufacturing Execution Systems ou MES).

En recueillant et en analysant ces informations à partir de sources multiples, les responsables des opérations au niveau local ou mondial peuvent mieux optimiser les rapports de défaillance prédictifs dans leurs usines, ce qui permet d'augmenter la productivité tout en réduisant les coûts de maintenance et les délais de résolution.

Le statu quo en matière de collecte de données IdO - et les blocages

Comment ces capteurs fonctionnent-ils dans la pratique ? Les dispositifs IoT sont souvent installés discrètement et ne sont pas directement accessibles au personnel de l'usine.

Les tableaux de bord à travers lesquels les données de l'IoT et des actifs sont examinées à la loupe présentent toutefois un problème flagrant, qui concerne intelligence spatiale. Ils ne disposent pas de suffisamment d'informations sur le contexte et l'emplacement des machines, des lignes production ou des processus. En d'autres termes, il n'y a pas de lien tangible entre les données collectées et l'environnement physique dans lequel elles se trouvent.

Un autre défi est celui de la complexité. La planification, gestion et l'analyse d'une montagne de données en temps réel est une tâche complexe, généralement réservée à un personnel spécialisé. Une perspective plus large des processus de l'usine n'est pas disponible au niveau de la direction, ce qui complique la détection et la communication d'un problème.

Quoi d'autre ? Si les données sont fournies par l'intermédiaire de plusieurs plateformes sans tenir compte de l'interopérabilité, chaque élément d'information est effectivement cloisonné. Il n'est pas totalement impossible de relier les points et de faire des observations, mais la recherche et l'analyse des informations prennent beaucoup plus de temps qu'il n'en faut.

Ici aussi, l'absence de contexte spatial se fait sentir. Sans moyen intuitif de déterminer exactement d'où proviennent les données dans le bâtiment de l'usine ou de l'atelier, comment sont-elles classées et triées ? Si nous ne savons pas d'où proviennent ces multiples sources de données, nous risquons de ne pas voir comment elles s'influencent et s'articulent les unes par rapport aux autres.

Le contexte spatial apporte la solution

La réponse consiste à compléter l'IoT (et d'autres dispositifs intelligents installés dans les usines production) par des données de positionnement. Un tableau de bord avec une interface visuelle contenant intelligence spatiale peut présenter un flux de données unifié avec plusieurs niveaux de granularité, allant du réseau production ou de l'usine individuelle, jusqu'à l'atelier ou la machine elle-même.

Les planificateurs de la production et les gestionnaires d'installations peuvent accéder à des informations sur les performances et identifier les domaines et les processus à améliorer en temps réel dans le contexte de l'espace de l'usine. Ces informations ne doivent pas être réservées à une poignée de personnes, mais être mises à la disposition de tous les travailleurs de l'usine pour une meilleure compréhension et une plus grande efficacité.

En utilisant NavVis IVION Enterprise, vous pouvez exécuter directement des commandes et des contrôles de base. Vous pouvez également comparer les performances de zones similaires sur différents sites production, en identifiant les points communs et les possibilités d'amélioration. Vous pouvez même établir un "benchmark" de l'agencement avec les meilleures performances et l'utiliser comme base pour la mise en place d'une nouvelle usine ou d'une ligne de production.

En résumé, en ajoutant le contexte spatial aux capteurs de l'IoT et à ses équivalents, les gestionnaires des opérations sont en mesure de prendre de meilleures décisions. La connaissance du lieu favorise planification, la gestion et l'analyse.

Des tâches telles que la maintenance anticipée sont améliorées grâce à une meilleure compréhension du contexte environnemental. D'autres avantages peuvent être une réduction des temps d'arrêt et une augmentation de l'utilisation des actifs et de la productivité. Les normes sont renforcées dans le réseau production , sans que les efforts de coordination entre les sites, les fuseaux horaires et les pays n'augmentent.

Déployée sur plusieurs sites dans le monde, une interface visuelle alimentée par NavVis IVION Enterprise contribue considérablement aux marges opérationnelles.

Réservez une consultation gratuite pour en savoir plus

Accès à tous vos sites de production en juste quelques clicks.