Le fabricant allemand de biens de consommation Henkel possède deux grandes usines en Serbie qui produisent des détergents pour lave-vaisselle destinés à plus de 39 marchés dans le monde.

L'une de ces usines est une installation en briques et mortier située dans la ville de Kruševac. L'autre est virtuelle et comprend une copie numérique complète de l'usine, avec toutes ses lignes et salles assemblage .

L’usine virtuelle de Henkel est un parfait exemple d’un jumeau numérique : une représentation virtuelle d'un objet du monde réel qui, dans ce cas, est une site de production entier.

Henkel souhaitait créer un environnement plus sûr pendant la pandémie et accélérer ses initiatives de travail à distance. L'un des plus grands défis était le fait que le fabricant opère à l'échelle internationale, avec des employés et des parties prenantes dispersés dans le monde entier. Il fallait donc fournir une solution évolutive et facilement accessible qui permette de visiter l'usine et d'accéder à des données clés à distance. Leur jumeau numérique NavVisLeur jumeau numérique production s'est avéré être la solution.

Alimenter l'usine du futur

Les solutions d'usine numérique utilisent plusieurs technologies, telles que le recueil de données en temps réel à partir da la numérisation laser des pièces et des appareils, pour créer des répliques numérisées des environnements de production.

Cela signifie que de grandes parties de l'usine peuvent être visitées par le biais d'une visite virtuelle de l'usine à l'aide d'un navigateur web. Chaque pièce et chaque ligne du site production ont été capturées à l'aide de levés 3D et de numérisation laser réalisés à l'aide d'une combinaison de portable et de systèmes de cartographie montés sur roues.

Ces modèles 3D ont permis à Henkel de construire une représentation virtuelle très précise de l’usine que les ingénieurs peuvent « visiter » à distance pour inspecter et optimiser en permanence leurs processus de production.

Non seulement cette approche a rendu le travail plus facile et plus sûr pendant la pandémie, mais elle signifie également que les parties prenantes du monde entier peuvent visiter l'usine virtuellement pour voir leur technologie mise en œuvre en pratique.

Ce sont ces informations facilement accessibles qui constituent puissance l'usine du futur. Par exemple, les salles et les lignes production peuvent être planifiées à l'avance. Les changements proposés peuvent être simulés dans un environnement sans risque avant d'être appliqués à l'usine réelle. Les inspections des fournisseurs et des constructeurs de machines peuvent être effectuées à distance, sans qu'il soit nécessaire de se rendre sur place. Les performances peuvent être continuellement optimisées en répondant à toutes les questions relatives à l'usine planification en utilisant le modèle virtuel plutôt que l'installation réelle.

Les jumeaux numériques ouvrent une multitude de nouvelles possibilités à l'ère du site industrie 4.0. Un autre des avantages les plus importants pour les fabricants comme Henkel est la formation des employés. Les employés peuvent désormais s'entraîner à utiliser des machines dangereuses dans un environnement virtuel sûr. Dans un avenir proche, ces expériences deviendront encore plus immersives grâce à des systèmes de réalité virtuelle et augmentée de pointe.

Exploiter les données pour une meilleure prise de décision

Dans l'usine du lendemain, chaque dispositif, chaque processus et chaque employé sont connectés afin de contribuer à l'amélioration continue des opérations essentielles à la mission.

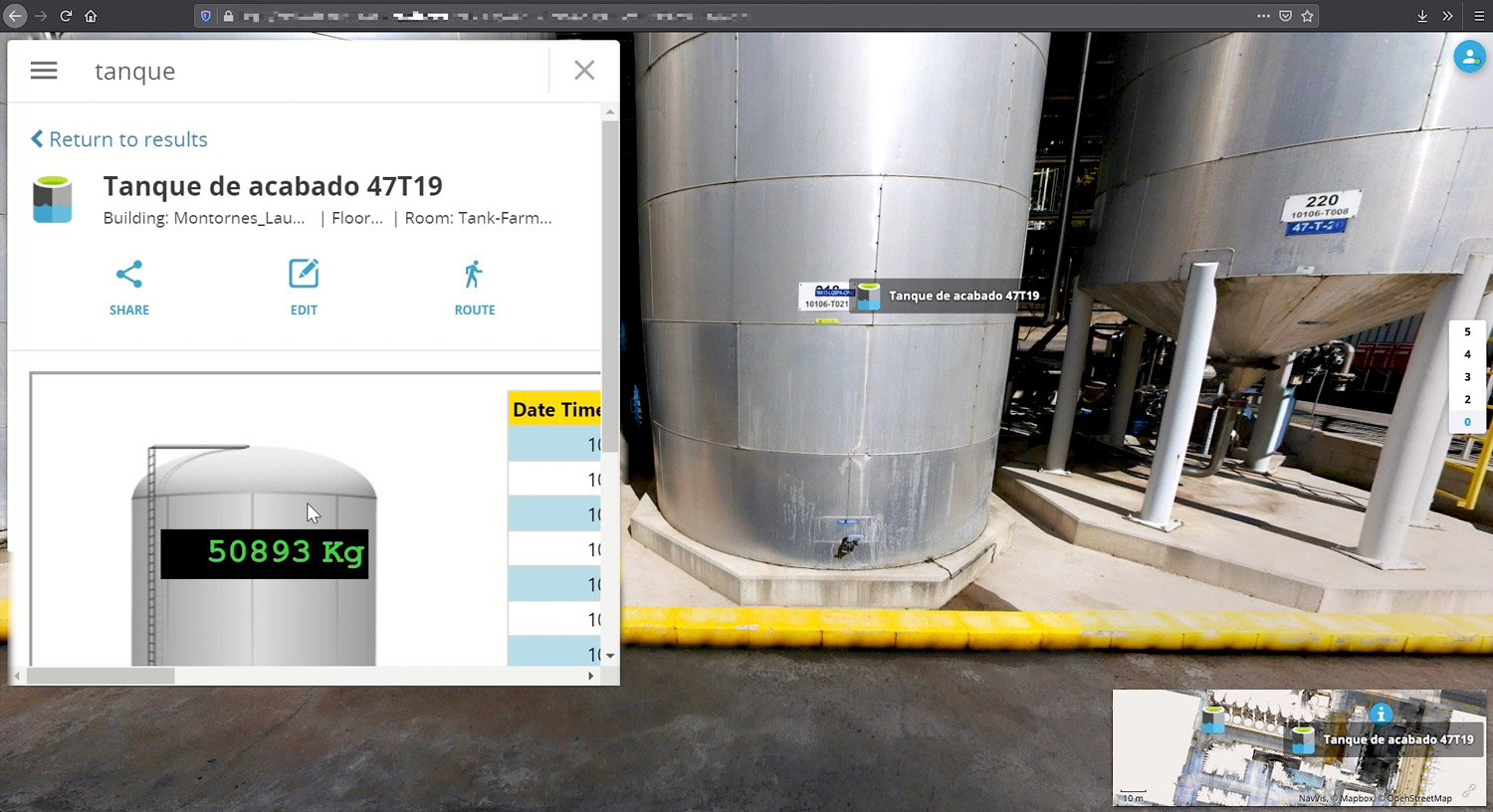

L'avenir de production repose sur la collecte et l'analyse d'énormes quantités de données en temps réel et historiques. Cela inclut des éléments tels que le temps de fonctionnement et les mesures de performance des machines, les paramètres d'exploitation, le débit de la ligne production et d'innombrables autres informations. Les systèmes de capteurs modernes de l'internet des objets (IdO) permettent de capturer ces données dans les environnements production , tandis que les jumeaux numériques les rendent accessibles de n'importe où dans le monde.

Associés à la visualisation des données et à l'apprentissage automatique, les techniciens et les autres parties prenantes peuvent donner un sens à des quantités massives de données et les utiliser pour prendre des décisions éclairées. Grâce à la combinaison de l'infrastructure et de l'apprentissage automatique, Henkel est en mesure de modifier certains paramètres de ses processus. NavVisusine numérique, c'est ainsi que Henkel est en mesure de modifier certains paramètres des processus production , d'adapter les capacités et d'optimiser l'utilisation des matières premières.

Comment la solution NavVis Digital Factory permet la digitalisation de Henkel

Jusqu'à récemment, le processus de capture précise des actifs tel quel était extrêmement difficile et prenait beaucoup de temps, en particulier si l'on s'appuyait uniquement sur la technologie de numérisation terrestre. En outre, la documentation de l'usine est souvent incohérente et n'est accessible qu'aux experts utilisant des logiciels spécialisés.

Toutefois, grâce à la solution NavVis Digital Factory, des entreprises telles que Henkel peuvent rester sereines en exploitant les données spatiales fournies par NavVis pour créer une représentation virtuelle actualisée de leurs installations de production, accessible via un navigateur Web.

NavVisLa technologie de capture de la réalité d'IMSMA est jusqu'à 10 fois plus rapide qu'un site scanner laser terrestre et offre une précision qui dépasse les normes de l'industrie. NavVisLa plateforme de données spatiales de Henkel, NavVis IVION Enterprise, permet aux planificateurs d'usine et aux services d'ingénierie, comme ceux de Henkel, de mieux comprendre, de collaborer et de prendre les bonnes décisions, en se basant sur les conditions réelles du site auxquelles ils peuvent se fier.

L'association de ces technologies a permis à Henkel de faire un grand pas en avant vers sa vision de l'usine du futur. Regardez notre vidéo détaillée ci-dessous pour comprendre comment Henkel accélère son site transformation numérique grâce à la technologie. NavVis technologie :

Recapitulatif

Vous voulez connaître en savoir plus la NavVis usine numérique Solution et comment elle peut puissance votre usine du futur ? Consultez notre démo en direct pour tester les fonctionnalités, vous déplacer dans une usine réelle et obtenir une vue d'ensemble des cas d'usage les plus courants.