Betriebliche Verbesserungen in einer Fertigungsanlage können aus einer Vielzahl von Gründen vorgenommen werden - um Zeit zu sparen, Kosten zu senken, Prozesse und Entscheidungen zu optimieren und vieles mehr. Eine der wichtigsten Maßnahmen zur Erzielung dieser Vorteile ist die Optimierung des Layouts und der Fließbandplanung.

Das Layout einer Fabrik oder Produktionsanlage hat einen erheblichen Einfluss auf den täglichen Betrieb. Wie weit müssen die Rohstoffe vom Gebäudeeingang bis zur Produktionslinie zurückgelegt werden? Wie nah sind die Maschinen an den notwendigen Lüftungskanälen, der Beleuchtung oder den Steckdosen? Und wie lange dauert es, bis das fertige Produkt vom Band läuft, bevor es die Qualitätssicherungsbank erreicht und dann auf den Transport verladen wird? All diese Faktoren sind von entscheidender Bedeutung, und ein schlechtes Layout hat echte Konsequenzen für das Endergebnis.

Unter "Layout- und Fließbandplanung" versteht man im weitesten Sinne die Anordnung aller Geräte, Maschinen und Einrichtungsgegenstände in einer Fabrik entsprechend den Leistungszielen eines Unternehmens. Typischerweise unterteilt eine zentrale Fabriklayout oder Fließbandplanungsabteilung - oder eine Abteilung für Wirtschaftsingenieurwesen - die Aufgabe in Zielsetzung, Basisanalyse, Konzeptplanung, Detailplanung, Realisierung und Anlaufphase.

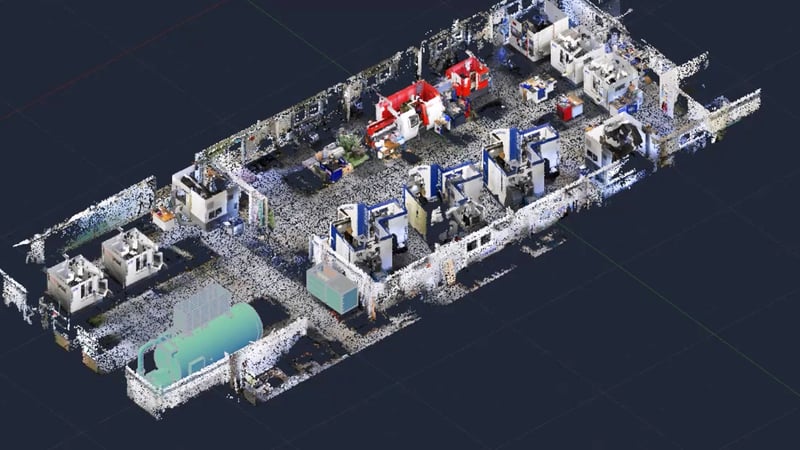

Moderne Reality Capture und Visualisierungstechnologien wie NavVis IVION Enterprise und die NavVis digitale Fabrik Solution können den Prozess der Layout- und Montageplanung effektiver als je zuvor gestalten. Insbesondere in der Konzeptions- und Detailplanungsphase.

Warum Layout- und Montagelinienplanung so wichtig ist

Fabrikplaner, Projektmanager und alle anderen Teams, die für Layout- und Montageänderungen verantwortlich sind, benötigen heute einen dynamischen, kooperativen Entscheidungsprozess.

Der Auslöser für eine Veränderung kann die Einführung neuer Produkte und Dienstleistungen sein, die Notwendigkeit einer Platzoptimierung oder die Umstellung der Produktion entsprechend den sich ändernden Marktbedingungen. In der Automobilindustrie zum Beispiel treten diese Ereignisse in beschleunigtem Tempo mit den Derivaten von Automodellen auf.

Andere Gründe für Änderungen an der Montagelinie können eine Überarbeitung des Produktionsbeginns (SOP) oder das Erreichen des Produktionsendes (EOP) sein, aber auch Optimierungsprozesse wie Linienabgleich und kontinuierliche Verbesserung.

Die im Unternehmen beschäftigten Wirtschaftsingenieure sind für die Planung und das Management dieser Änderungsprojekte verantwortlich, die in der Regel von externen Auftragnehmern durchgeführt werden.

Aktuelle Herausforderungen

Ein Problem für Projektmanager ist, wenn sie sich bei ihrer Planung auf veraltete oder unvollständige Unterlagen stützen müssen. Der Aufwand, der erforderlich ist, um vorhandene Unterlagen aus verschiedenen Quellen zusammenzutragen, kann eine enorme Zeitverschwendung darstellen. Er kann auch zu unnötigen Fehlern und Änderungswünschen führen, was wiederum längere Planungszyklen und Überschreitungen des Projektbudgets zur Folge hat. Abgesehen davon, dass man sich auf veraltete Informationen verlässt, fehlt oft auch die Verknüpfung zwischen den Produktionsdaten aus dem ERP und den Geoinformationen der realen Fabrik.

Ein weiteres Problem tritt auf, wenn die Planung auf einer 2D-Perspektive von oben nach unten - wie einem einfachen Grundriss - basiert, anstatt auf einem Modell mit vielen Funktionen. Ohne die dritte Dimension werden leicht wichtige Details außer Acht gelassen, wie die Höhe für Überkopfinstallationen oder der Zugang zu Stromquellen.

Als nächstes stellt sich die Frage, wie zeitaufwändig und teuer der Planungsprozess sein kann, wenn der Ist-Zustand vor Ort erforderlich ist. Die An- und Abreise zum Werk für Standort- und Ausrüstungsinspektionen kann den Prozess über Wochen und Monate in die Länge ziehen, vor allem, wenn sich das Werk an einem abgelegenen Ort befindet oder wenn es aus Gesundheits- und Sicherheitsgründen Reisebeschränkungen gibt.

Den Abschluss unserer Reihe von Herausforderungen für den müden Fabrikplaner bilden die Datensilos, die zwischen Abteilungen und Fabriken bestehen und durch unterschiedliche 3D-Datentools, Formate und Arbeitsabläufe noch verstärkt werden.

Ein Upgrade für Layout- und Montageworkflows

In dem im obigen Video skizzierten Szenario muss der Fabrikplaner ein neues Layout im Hinblick auf die Verbesserung schlanker Prozesse entwerfen.

In diesem Fall muss ein bestimmter Teil der Anlage umgestaltet werden, um den Materialfluss und die Raumnutzung zu optimieren, was eine Steigerung der Produktionsleistung in einer bestimmten Zeit ermöglichen würde. In NavVis IVION Enterprise können diese Bereiche mit Hilfe eines farbigen Overlays identifiziert und markiert, eindeutig benannt und in Ordnern gruppiert werden, um noch mehr Klarheit zu schaffen, indem das Werkzeug Markieren & Messen verwendet wird.

Zusätzlich ermöglichen die 3D-Panoramabilder in NavVis IVION Enterprise den Fabrikplanern die Möglichkeit, die aktuelle Nutzung und die Einrichtung des Arbeitsplatzes in dem angegebenen Bereich aus der Ferne zu überprüfen. Die Inspektion der Maschinenanschlüsse an die Luft-, Gas- und Wasserversorgung ermöglicht die Planung künftiger Maschinenanforderungen, insbesondere wenn externen Auftragnehmern Zugang zur virtuellen Fabrik gewährt wird.

Sobald die Produktionsschritte und Arbeitsplätze in NavVis IVION Enterprise als Dokumentation des aktuellen Layouts markiert sind, können das neue und das bestehende Layout leicht verglichen werden. Der Fabrikplaner kann sehen, dass das neue geplante Layout nicht nur den Materialfluss optimiert, sondern auch aufzeigt, wo es freie Flächen gibt, die in Zukunft zur weiteren Steigerung der Produktion durch die Installation einer zusätzlichen Linie genutzt werden könnten.

Wenn die Planung abgeschlossen ist, können alle zugehörigen Informationen und Markups über einen Weblink mit Kollegen geteilt oder in ein automatisch generiertes PDF exportiert werden, das die Links zu den einzelnen Markups, die Beschreibung des Arbeitsschritts und die zugehörige Raumnutzung enthält. Es ist wirklich so einfach wie ein Klick auf eine Schaltfläche!

Fazit

NavVis IVION Enterprise ermöglicht es allen Beteiligten, verschiedene Layouts virtuell zu inspizieren, Informationen aus verschiedenen Datenquellen (ERP, MES usw.) zu sammeln und mit Anlagen zu verknüpfen, Prozesse zu visualisieren und effizienter miteinander zu kommunizieren. Ohne physisch reisen zu müssen, können Manager und Teams aus der Ferne Standorte besuchen, um sich ein Bild von Maschinen und Werkzeugen zu machen und sogar völlig neue Fabriklayouts zu planen. Auf diese Weise können sie schnell qualifizierte Entscheidungen treffen, ohne vor Ort sein zu müssen, und erhebliche Zeit- und Kosteneinsparungen erzielen.

Aber vielleicht am wichtigsten für die Zukunftssicherheit Ihrer Organisation, NavVis IVION Enterprise und die gesamte NavVis digitale Fabrik Lösung eine nahtlose Zusammenarbeit mit einer 3D-Virtualisierung Ihres globalen Fertigungsnetzwerks. Wenn Sie weitere Informationen wünschen, laden Sie unseren kostenlosen Leitfaden herunter, um die nächsten Schritte auf dem Weg zu Ihrem digitale Fabrik mit NavVis.